Qualität mit dem ersten Schuss!

Den stetig wachsenden Anforderungen gerecht werden – das ist bei anspruchsvollen Gussteilen immer eine Herausforderung. Gleichzeitig sollen fehlerfreie Produkte und stabile Prozesse entwickelt, geplant und realisiert werden…aber wie? Ein wichtiger Risikofaktor ist Gasporosität durch eingeschlossene Luft während der Formfüllung. Vor allem Strukturteile, die im Zuge der Montage geschweißt werden, müssen gerade in Bezug auf Porenarmut hohen Qualitätskriterien entsprechen.

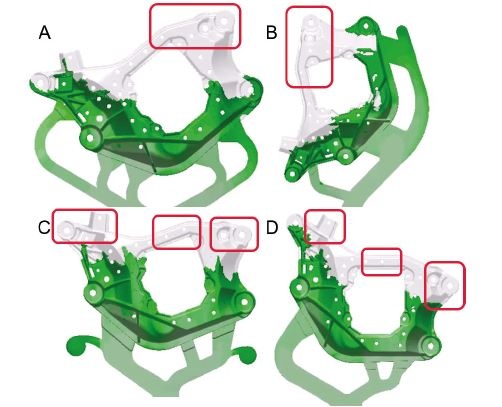

NingBo HuiWang Casting Mould wurde beauftragt, ein Druckgusswerkzeug für einen komplexen Querträger zu entwickeln. Um die Qualität des Teils sicherzustellen und den Einfahraufwand abzukürzen, wurde MAGMASOFT® autonomous engineering zum frühestmöglichen Zeitpunkt eingesetzt und das MAGMA Prinzip konsequent angewendet. Der Querträger hat eine charakteristische Wandstärke von 4,3 mm, wiegt 4,45 kg und hat die Gesamtabmessungen 416 x 182 x 22 mm. Zur Vermeidung von Porosität musste eine gleichmäßige Formfüllung mit möglichst geringen Lufteinschlüssen sichergestellt werden. Unter diesen Vorgaben wurden vier Anschnittvarianten untersucht (Bild 1).

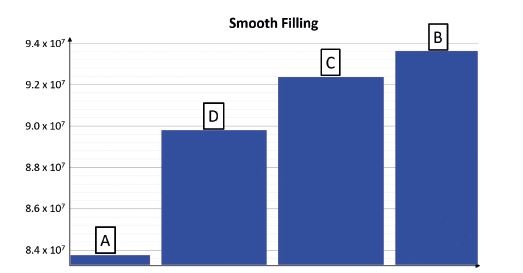

Eins dieser Layouts basiert auf fünf kleineren Anschnitten (A). Die anderen drei Gießsysteme sehen zur Verbesserung der Speisung jeweils einen großen und zwei zusätzliche kleinere Anschnitte vor (B, C und D). Alle vier Layouts wurden in einem virtuellen Versuchsplan (DOE) mit MAGMASOFT® überprüft. Das Füllverhalten wurde mit dem Optimierungsziel „Smooth Filling“ verglichen, mit dem die Turbulenz der freien Schmelzeoberfläche und damit die Neigung zu Lufteinschlüssen während der Formfüllung ausgewertet und minimiert wird. Der Vergleich der Ergebnisse in MAGMASOFT® zeigt, dass das Anschnittkonzept A zu signifikant geringeren Werten als das schlechteste Anschnittkonzept B führt (siehe Bild 2).

Ein großer Anschnitt ermöglicht eine längere Speisung in kritische Bereiche. Allerdings können hieraus auch Spannungen und erhöhte Verformungen des Teils resultieren. Außerdem können die großen lokalen Temperaturunterschiede die Lebensdauer des Werkzeugs reduzieren. Die Gießtechnik A vermeidet diese Qualitätsrisiken und ermöglicht gleichzeitig die beste Füllung. Aus diesem Grund entschieden sich die Ingenieure für dieses Konzept.

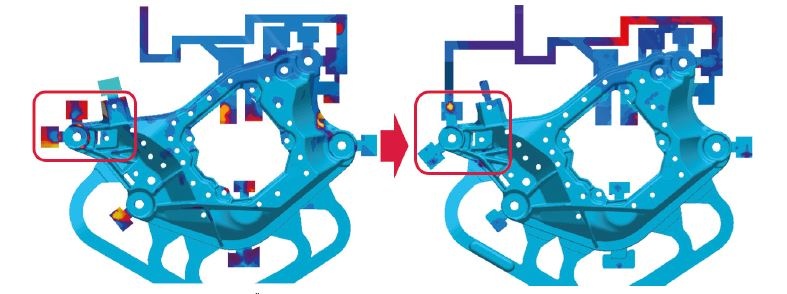

Auf Basis der Füllergebnisse des Konzeptes A wurde eine erste Simulation für die Festlegung der Überläufe durchgeführt. Wie Bild 3 zeigt, treten im Bauteil hohe Werte für den Luftdruck auf. Dies erfüllt nicht die hohen Anforderungen an die Schweißbarkeit des Teils. Das Problem wurde in einer weiteren Optimierungsschleife durch eine verbesserte Entlüftung gelöst.

Im letzten Schritt mussten robuste Prozessparameter vor allem für eine optimierte Schusskurve bestimmt werden. Mit MAGMASOFT® wurde mittels einer weiteren virtuellen DOE die Geschwindigkeiten der zweiten Phase ermittelt. Ziel war es, durch optimierte Parameter eingeschlossene Luft so weit wie möglich zu reduzieren und damit die Teilequalität abzusichern. Gleichzeitig sollte das Risiko von Kaltlauf vermieden werden. Hierzu wurde als Designvariable die Geschwindigkeit der zweiten Phase zwischen 3,5 und 4 m/s in Schritten von 0,1 m/s variiert.

Die virtuelle DOE bestätigte, dass sogar die niedrigste Geschwindigkeit der zweiten Phase ausreicht, um Kaltlauf aufgrund niedriger Schmelzetemperaturen zu verhindern. Die Bemusterung des Teils wurde auf einer vakuumgestützten 1600 t - Druckgießmaschine durchgeführt. Es war sofort möglich, hochwertige Gussteile herzustellen, was durch Röntgenuntersuchungen bestätigt wurde. Wie von MAGMASOFT® vorhergesagt, bestätigten anschließende Schweißtests den niedrigen Gasgehalt im Gussteil. Hierdurch konnte die Serienfertigung nach nur einem Testlauf aufgenommen werden. Der umfassende und stringente Einsatz von MAGMASOFT® hat sowohl den Entwicklungs- als auch den Freigabeprozess für den hochwertigen Querträger deutlich beschleunigt. Neben der substanziellen Reduzierung von Kosten durch vermiedene Prozess- und Werkzeugänderungen konnte die Serienfertigung mit einem abgesicherten, robusten Prozessfenster aufgenommen werden.

Mit freundlicher Genehmigung von NingBo HuiWang Casting Mould Industrial Co., Ltd.

Über NingBo HuiWang Casting Mould Industrial Co., Ltd.

NingBo HuiWang Casting Mould Industrial Co., Ltd., gegründet 1992, ist ein Mitglied von Chinese Excellent Die Casting Mould Enterprises und stellt Werkzeuge für viele internationale Kunden aus der Automobilund Elektronikindustrie her. HuiWang Mould verwendet MAGMASOFT® seit 2013, um die Qualität, Zuverlässigkeit und Robustheit seiner Werkzeuge zu verbessern.