Röders entwickelt innovatives Angusskonzept mit virtuellem Versuchsplan

Bei der Druckgießerei G.A. Röders wurde mit einem virtuellen Versuchsplan ein besonders innovatives Angusskonzept mit optimierten Strömungsverlauf und Materialeinsatz für Schaltdome realisiert. Die Jury des internationalen Aluminium-Druckguss-Wettbewerbs (GDA) zeichnete diese neue, simulationsgestützte Methodik „mit besonderer Anerkennung“ für ihre nachhaltige Rohstoff- und Energieeffizienz aus.

Für die Gießerei G.A. Röders sind Innovation und Optimierung feste Bestandteile der Unternehmenspraxis. „Jede Verkürzung der Lieferzeiten ist ein ausschlaggebendes Argument, um den wachsenden Anforderungen der Kunden gerecht zu werden“, so Gerd Röders, Geschäftsführer des Unternehmens. „Steigende Qualitätsansprüche wie höhere Oberflächenanforderungen, Wärmebehandelbarkeit dünnwandiger Strukturbauteile und schweißbarer Druckguss sind gang und gäbe. Was zählt, ist der Zeitaufwand vom Auftragseingang bis zur Freigabe der Muster inklusive eventueller Entwicklungsschleifen – natürlich bei Einhaltung der georderten Qualität.“ Gleichzeitig müssen die Arbeiten effizient, schnell und kostengünstig erfolgen, um sich gegenüber anderen Unternehmen zu behaupten. Dabei ist die numerische Simulation ein entscheidender Baustein. „Die Simulation ermöglicht uns bereits bei der Konstruktion des Werkzeugs wichtige Verbesserungsmöglichkeiten und erspart kostspielige, lang andauernde Entwicklungsschleifen nach dem Mustern der Form“, so Gerd Röders.

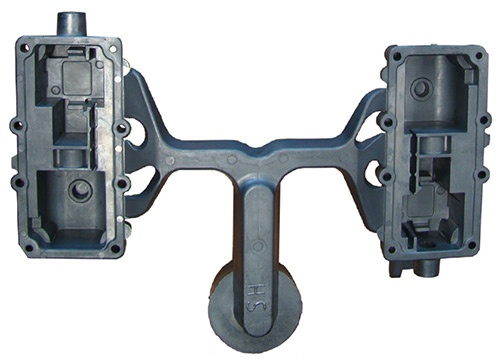

Das gilt für die Entwicklung neuer Gussteile und Formen wie auch für laufende Teile, wie die rechnergestützte Optimierung des Angusssystems für einen Schaltdom zeigt. Das Gießsystem des Aluminiumdruckgussteils sollte anlässlich eines Werkzeugtausches optimiert werden.

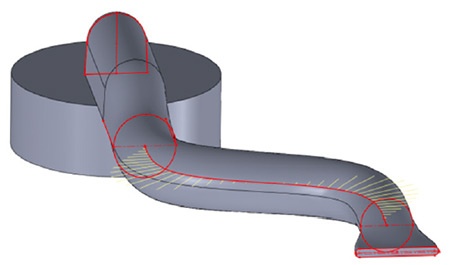

Ziel der Arbeiten war es, das Ausbringen für das Gussteil zu maximieren und gleichzeitig die Kundenanforderungen hinsichtlich der Gussteilqualität weiterhin zu erfüllen oder sogar zu übertreffen. Ansatz hierfür war die Veränderung der Laufgeometrie weg vom rechteckigen hin zu einem kreisförmigen Querschnitt. Bei gleicher Querschnittsfläche hat ein Gießlauf mit rundem Querschnitt eine geringere Oberfläche. Dadurch werden Wärmeverluste reduziert und gleichzeitig dieselbe Gießleistung mit weniger Masse im Gießsystem dargestellt. Peter Kohlmeyer, bei G.A. Röders betraut mit Entwicklungsaufgaben und Leiter der Fertigbearbeitung, fasst die Ausgangslage so zusammen: „Zu Beginn der Optimierung wurde das Gießsystem zunächst parametrisiert und dann verschiedene vielversprechende Parametervariationen für das Lauf- und Anschnittsystem entwickelt.“ Dabei wurde vor allem die Gestaltung des Anschnitts und des Fächers angepasst.

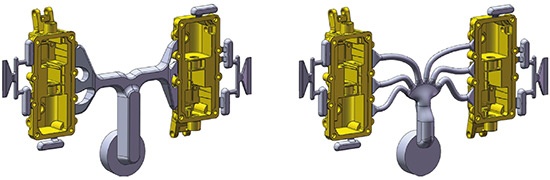

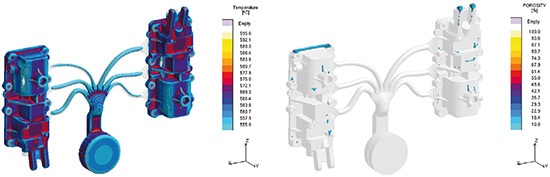

Insgesamt wurden auf Basis der Parametrisierung mehr als 40 verschiedene Geometrievarianten entworfen, um in MAGMASOFT® durch einen virtuellen Versuchsplan die besten Lösungen zu erarbeiten. Die Strömungsoptimierung der Gießläufe stand dabei im Vordergrund. Zur automatischen Bewertung der unterschiedlichen Varianten wurden in MAGMASOFT® Zielfunktionen festgelegt. Unterschiedliche Qualitätskriterien wie das Volumen des Gießlaufs (‘VolumeGating’) sowie die MAGMASOFT®-Resultate ‘Air_Entrapment’ ‘AirContact’ und ‘POROSITY’ wurden dazu minimiert. Die konventionelle Bewertung der zahlreichen Ergebnisse der einzelnen Formfüllungs- und Erstarrungssimulationen in der Ergebnisperspektive ist entweder nicht effizient oder quantitativ nicht möglich. Die in der Optimierung mit MAGMASOFT® verfügbaren Möglichkeiten zum direkten Ergebnisvergleich halfen an dieser Stelle entscheidend weiter. Die Qualitätskriterien können hier in Einflussdiagrammen schnell dargestellt und bewertet werden. So kann die beste Variante als Kompromiss der ausgewählten Eigenschaften bestimmt werden.

Die besten Versionen wurden ausgewählt und anschließend einer weiteren Optimierungsschleife mit MAGMASOFT® unterzogen. Dies führte zu einer unkonventionellen besten Variante, die für die Zweifachform sogar ein unsymmetrisches Laufkonzept vorsieht. Die finale Lösung wurde in einer neuen Form realisiert und in der Produktion eingesetzt.

Die Bewertung von erzielter Gussqualität und Material- und Energieeinsparungen fiel positiv aus: Die Serienteile bestätigten die durch die Simulation prognostizierte Qualität des Gussteils. Gleichzeitig konnte das Gewicht des Angusses um 44 % pro Gussteil reduziert werden. Das entspricht 13 % weniger Schmelzeinsatz und bei einer jährlichen Produktion von 85.000 Gussteilen einer Materialeinsparung von 24 Tonnen Aluminium und zusätzlich einem vermindertem Materialabbrand von 1,5 Tonnen. Dadurch reduziert sich der Gasbedarf im Schmelzbetrieb signifikant. Hier wird G.A. Röders künftig 33.000 kWh Gas pro Jahr einsparen. In Summe reduziert sich durch diese Optimierung allein für dieses Teil der CO2-Ausstoß um ca. 15 Tonnen.

Der Einsatz von MAGMASOFT® war laut Gerd Röders und Peter Kohlmeyer entscheidend für den Erfolg der Arbeiten. „Erst die Simulation erlaubte die Beurteilung der Variationen innerhalb kurzer Zeit. G.A. Röders hat mit diesen Arbeiten die Einsatzbreite von MAGMASOFT® im Unternehmen wesentlich erweitert“, so Gerd Röders. „MAGMA ist für uns heute ein fester Teil unserer Optimierung. Die automatische Optimierung des Gießprozesses mit der Simulation wird immer wichtiger, um die Schlüsselgrößen Entwicklungszeiten und Kosten für unsere Druckgussteile zu reduzieren.“

G.A. Röders hat bereits mit der Optimierung von fünfzehn weiteren Projekten begonnen. Gerd Röders schließt: „Die neu in MAGMA5 Rel. 5.3 implementierten Möglichkeiten zur Einstellung von robusten Prozessen und automatischer Optimierung möchten wir künftig zur einfacheren Auslegung sowohl neuer Formen als auch von Folgeformen verstärkt einsetzen.“

G.A. Röders aus Soltau, Niedersachsen, wurde 1814 gegründet und wird seitdem von seinen Inhabern geführt. Gemeinsam mit seinen Kunden arbeitet das Unternehmen entlang der gesamten Prozesskette, von der Konstruktion bis zur Serienreife. Die 170 Mitarbeiter in Soltau sind für Entwicklung und Kleinserien zuständig, Großserien werden von den 120 Mitarbeitern bei Mesit & Röders in Tschechien produziert. Beide Standorte liefern anspruchsvolle Teile aus Zink, Aluminium und Kunststoff. Anwendungsforschung gemeinsam mit Universitäten und Instituten generiert neues Know-how. Der eigene Werkzeugbau ermöglicht schnelle Reaktionen und kurze Durchlaufzeiten. G.A. Röders ist nach ISO TS16949 zertifiziert und wird durch die konsequente Umsetzung internationaler Standards zu einem Partner der Automobilindustrie, Luftfahrt, Medizin und Mess- und Regeltechnik. Qualität ist dem Unternehmen besonders wichtig, bei den Produkten ebenso wie bei den Mitarbeitern.

* Text und Bilder mit freundlicher Genehmigung von G.A. Röders, Deutschland