Bessere Ergebnisse in kürzerer Zeit - Mehr Qualität durch Optimierung

Erfolg auf dem Gießereimarkt hängt heute nicht nur von wirtschaftlicher Gießtechnik und einem entsprechend hochwertigen Gussteil ab. Die Projektplanung muss, trotz der in der Gießerei auftretenden Prozessschwankungen, robuste Qualität sicherstellen. Die wirtschaftliche Lösung ist daher ein passender Kompromiss zwischen Qualität und Kosten. Mit diesem Ziel nutzte Schulz in Brasilien erstmals die Möglichkeiten zum Autonomous Engineering mit MAGMASOFT® und machte einen Vergleich dieser neuen Methodik mit der bisherigen klassischen Vorgehensweise. Das Resultat war mehr als überzeugend: bessere Ergebnisse nach kürzerer Zeit.

Für die meisten Sphärogussteile gelten enge Qualitätsanforderungen. Die Vorgaben für zulässige Porosität müssen eingehalten werden, damit das Bauteil im Einsatz nicht versagt. Am Beispiel eines Fahrwerksteils mit kritischen Sicherheitsanforderungen wurde die Belastbarkeit des Prozessdesigns virtuell bewertet und das Ergebnis mit der schrittweisen Vorgehensweise verglichen, die bis dahin mit MAGMASOFT® verwendet worden war.

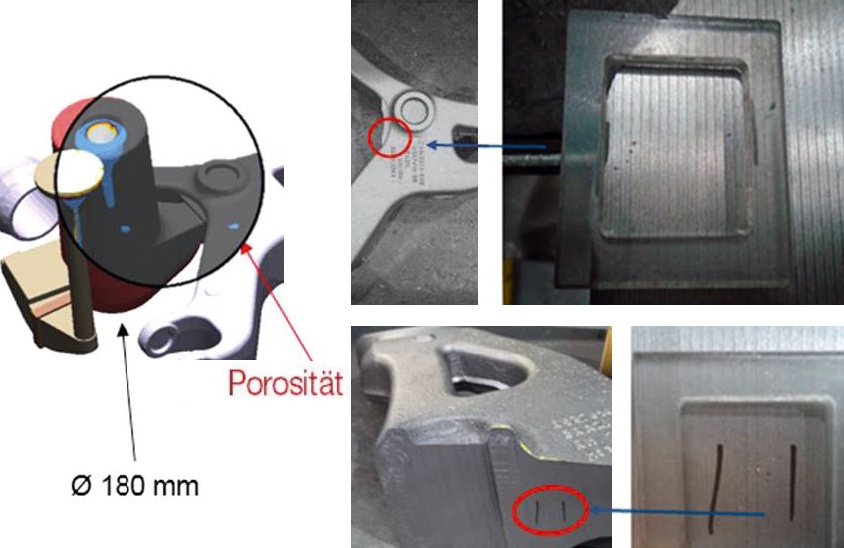

Mit einem ersten manuell gewählten Design des Speisungssystems wies das Gussteil erhebliche Porosität auf, so dass das System neu ausgelegt werden musste. Mit dem traditionellen Ansatz wurden daher anschließend verschiedene Layouts und Speisergrößen getestet: Änderungen wurden im Voraus festgelegt und jede Version vorbereitet, simuliert und ausgewertet. Danach legten die Fachleute anhand der Ergebnisse ihre nächsten Änderungen fest. Nachdem 25 verschiedene Versionen einzeln gerechnet und zwei Wochen Arbeit investiert worden waren, zeigten die Simulationsergebnisse eine Reduzierung der Porosität. Allerdings blieben die vorhergesagten Werte in MAGMASOFT® immer noch so kritisch, dass das Gussteil für einige Anwendungsfälle nicht freigegeben werden konnte (Bild 1).

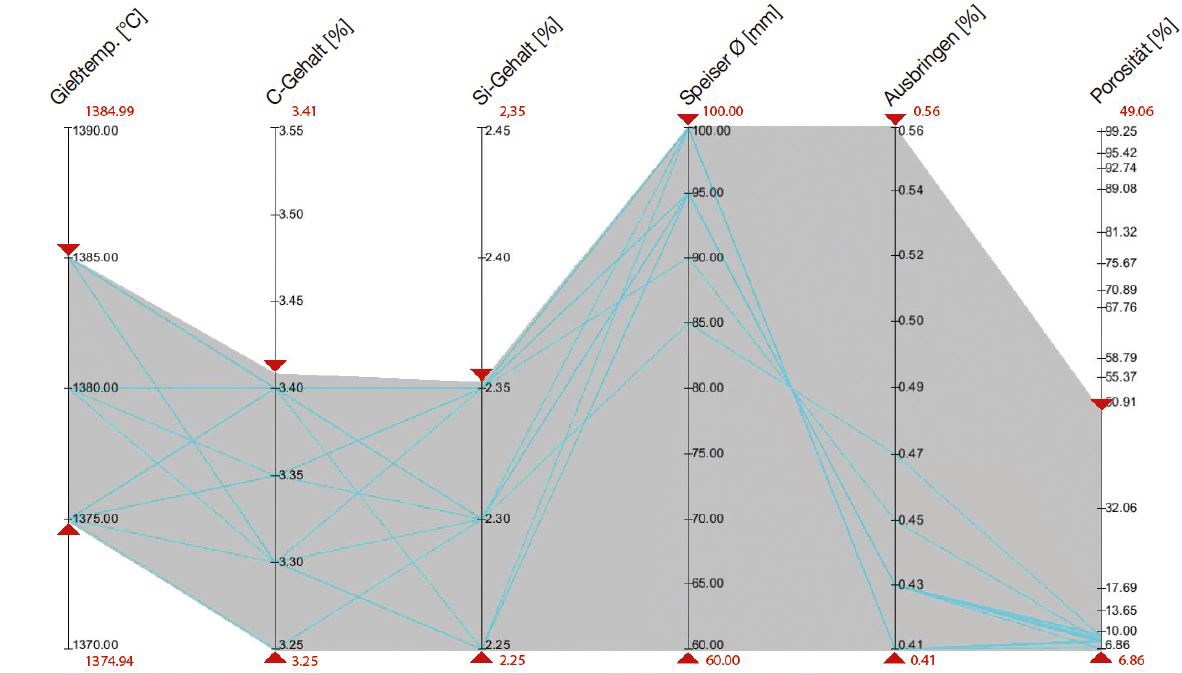

Schulz entschied sich für eine zusätzliche Studie mit MAGMASOFT® autonomous engineering, um die Porosität zu eliminieren. Mit den definierten Zielfunktionen „minimale Porosität“ und „maximales Ausbringen“ wurden sowohl Speiser- als auch Anschnittsgeometrien mit MAGMASOFT® parametrisch ausgelegt, um Änderungen systematisch bewerten zu können. Zusätzlich wurde die Legierungszusammensetzung innerhalb der zulässigen Grenzen für Kohlenstoff und Silizium variiert. Darüber hinaus wurde die Gießtemperatur verändert, um abzusichern, ob die gewählte Speisungstechnik gegenüber üblichen Temperaturschwankungen in der Pfanne robust genug war. Insgesamt wurden 120 Designs automatisch simuliert und bewertet. Die Bewertung erfolgte sowohl in Bezug auf Qualität als auch auf Kosten. Die optimalen Bedingungen wurden für einen Speiserdurchmesser von 85 mm erreicht, wobei eine Legierungszusammensetzung von 3,3% C und 2,3% Si verwendet wurde. Die Auswertung der Haupteffekte zeigte, dass die Gießtemperatur nur geringe Auswirkungen auf die Porositätsergebnisse hatte. Sie wurde dafür auf 1380 °C festgelegt (Bild 2).

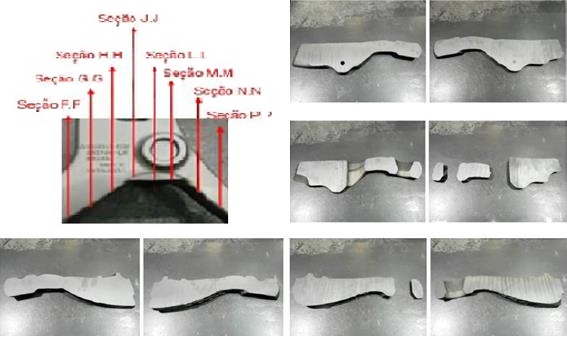

Dem Werkzeugbauer wurde das beste Design übermittelt, damit das Modell geändert und in realen Gießversuchen getestet werden konnte. Bild 3 zeigt die untersuchten Sägeschnitte des Gussteils. Es wies keine Porositäten auf!

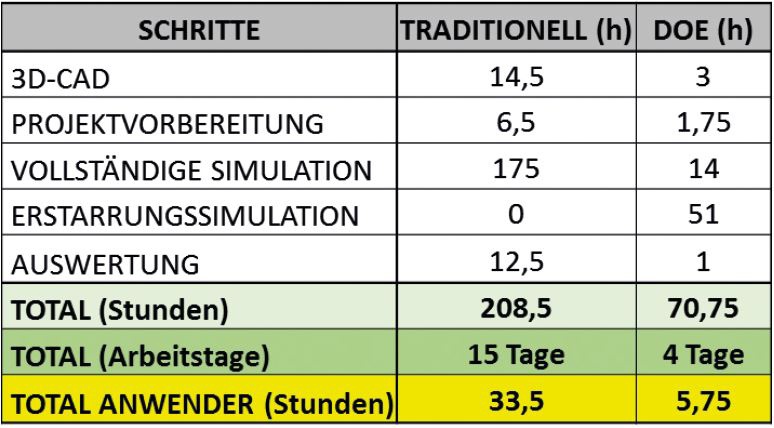

Ein Vergleich zwischen herkömmlicher Simulation und der Optimierung mit MAGMASOFT® zeigte klar Vorteile der neuen Methodik auf. Die systematische Anwendung von virtuellen Versuchsplänen (DoEs) führte zu besserer Qualität in kürzerer Zeit. Der herkömmliche Ansatz kostete Schulz rund zwei Wochen Projektzeit, wohingegen das optimierte Design mit MAGMASOFT® autonomous engineering in nur 4 Tagen gefunden wurde (Bild 4).

Der Arbeitsaufwand für die manuelle Vorgehensweise waren insgesamt 33,5 Arbeitsstunden, während nur 5,75 Arbeitsstunden bei Nutzung von Autonomous Engineering erforderlich waren. Damit wurden mehr als 83% an wertvoller Arbeitszeit eingespart, die nun weitaus effektiver für andere Projekte eingesetzt werden kann, um die generelle Produktivität zu steigern.

Schulz ist in mehr als 70 Ländern aktiv. Das Unternehmen arbeitet vor allem in zwei Sektoren: Fahrzeugteile und Luftkompressoren. Schulz ist eine der größten Eisengießereien in Brasilien mit einer Produktionsleistung von 150.000 t pro Jahr. Seit 2006 setzt Schulz die Simulation von Gießereiprozessen mit MAGMASOFT® bereits im frühen Stadium der Produktentwicklung ein. Aufgrund der herausragenden Qualität seiner Produkte hat Schulz über die Jahre hinweg viele Auszeichnungen von Kunden erhalten.