Optimierung eines Bremssattels

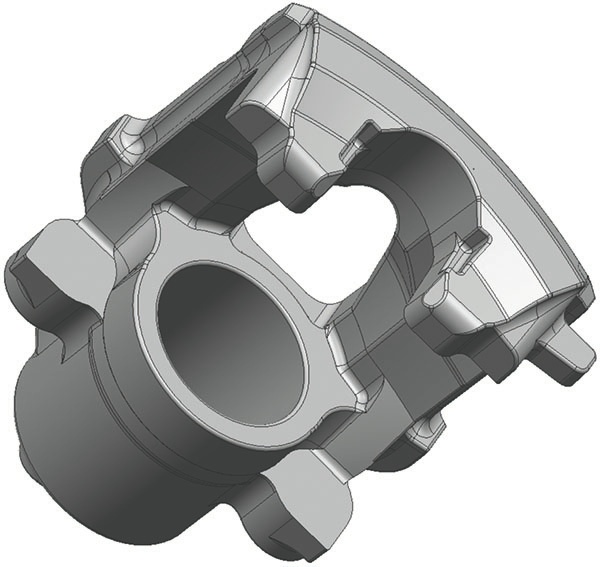

Bei Bremssätteln gelten aus Sicherheitsgründen höchste Qualitätsanforderungen. Die Shanghai Sandmann Foundry (SSF) entwickelt und produziert erfolgreich einen PKW-Sattel aus GJS, der für das DISAMATIC-Formverfahren optimiert wurde.

Zum Zeitpunkt der Übernahme wurde der Sattel in einer Sechsfachform mit der Zylinderachse in horizontaler Lage hergestellt. Dabei war es in der Serienfertigung vermehrt zu internem Ausschuss gekommen: Die Röntgenprüfung zeigte im besonders sensiblen Bereich des Hydraulikzylinders abhängig von der Lage des Teils in der Form vermehrt kritische Lunker und Sandeinschlüsse. Nach Einschätzung der Ingenieure von SSF war im Rahmen der Vorgaben eine Änderung der Gießlage zielführend, um das Teil wirtschaftlich und sicher in der geforderten Qualität produzieren zu können.

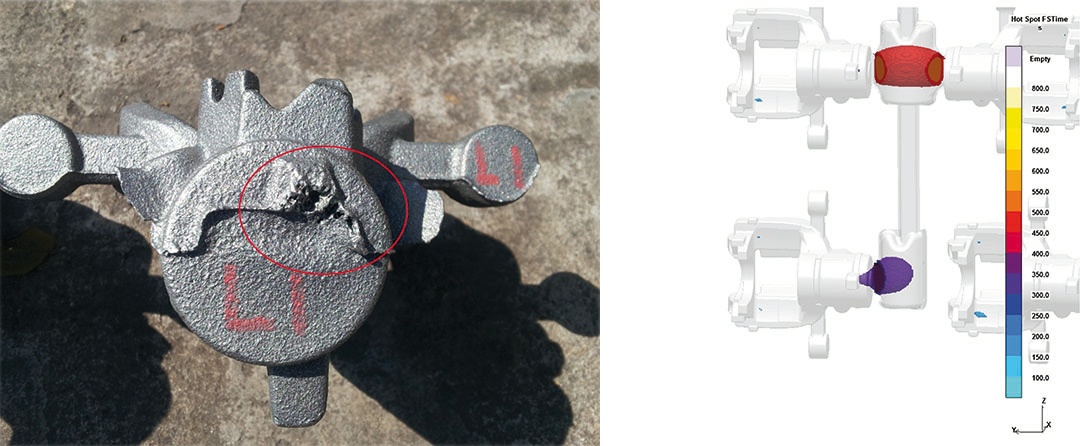

Zu Beginn der Optimierung nutzten die Experten MAGMASOFT®, um zunächst das Problem im Ausgangszustand nachvollziehen zu können. Die Neigung zu Porositäten am Speiserhals konnte in den betroffenen Nestern bestätigt werden. Eine Beseitigung der Probleme durch einfache Anpassungen von Speiser oder Speiserhals war jedoch aufgrund formtechnischer Einschränkungen der Modellplatte nicht möglich.

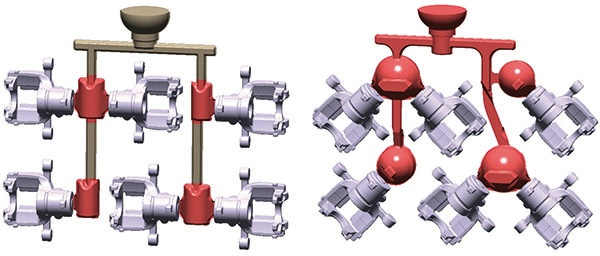

Daher waren weiterreichende Änderungen der Gießtechnik erforderlich. Dazu wurden aufgrund der Erfahrungen der Fachleute die Auswirkungen einer Lageänderung des Bauteils um 45° auf der Modellplatte mit MAGMASOFT® bewertet. Zusammen mit bei SSF bereits für ähnliche Teile erprobten Kugelspeisern konnte so die Porosität aus dem Sicherheitsbereich verlagert werden. Allerdings wirkte sich diese Maßnahme negativ auf die Formfüllung aus. Durch erhöhte Turbulenzen stieg die Gefahr von Sandeinschlüssen.

Um auch dieses Problem zu lösen, sollte der Einfluss eines zusätzlichen Überlaufs und unterschiedlicher Anschnitt- und Speisergeometrien überprüft werden. Dabei war für die Experten von SSF die Nutzung der Möglichkeiten zur methodischen Optimierung in MAGMASOFT® von entscheidender Bedeutung.

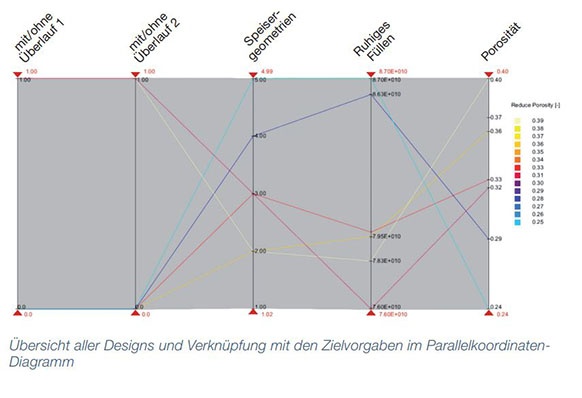

Basierend auf parametrisierten Geometrien von Speisern, Anschnitten und aktivierbaren Überläufen wurden in einem virtuellen Versuchsplan zehn Designs definiert und mit MAGMASOFT® automatisch berechnet. Als Zielsetzungen für die Optimierung wurde gleichzeitig eine ruhige Formfüllung und minimale Porosität vorgegeben.

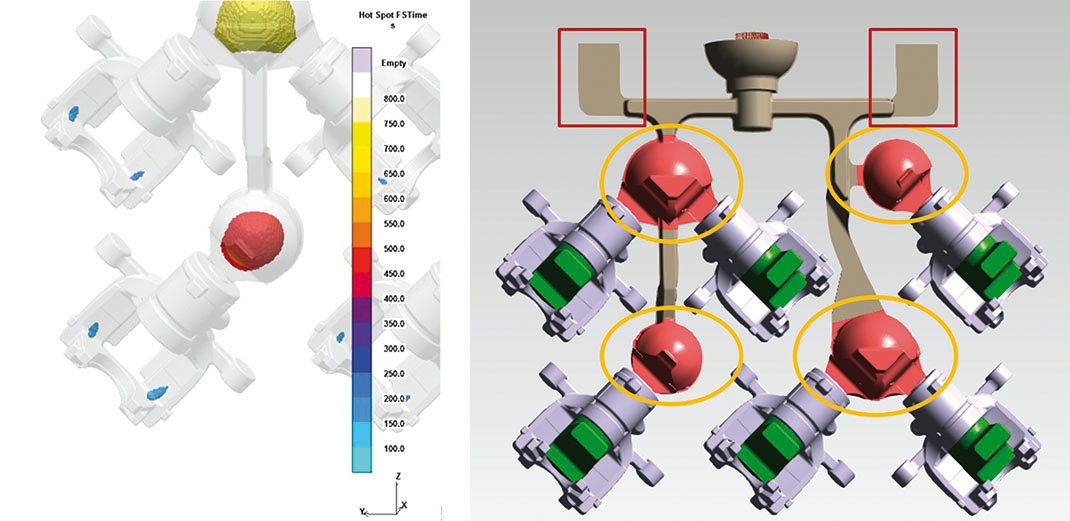

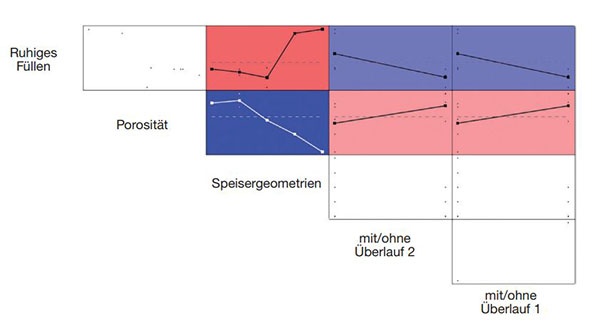

Die Bewertung der komplexen Formfüllungsergebnisse konnten die Ingenieure durch Einsatz der statistischen Werkzeuge in MAGMASOFT® effizient und in kurzer Zeit durchführen. Während ein quantitativer Vergleich konventioneller 3D-Ergebnisse keine klaren Schlüsse zuließ, konnten die Fachleute die wesentlichen Einflussgrößen auf die Gussteilqualität durch Nutzung der Korrelationsmatrix schnell identifizieren und mit dem Parallelkoordinaten-Diagramm die optimale Lösung ermitteln.

In der Korrelationsmatrix wurde der vergleichsweise geringe Einfluss der Überläufe sichtbar. Dagegen hatte die richtige Dimensionierung der Speiser einen wesentlich größeren Einfluss, sowohl auf eine beruhigte Formfüllung als auch auf eine optimierte Speisung. Bei einer Vergrößerung des Speiservolumens um nur 3 % wurde der optimale Kompromiss für beide Ziele identifiziert. Die Überprüfung der mit dem geänderten Gussteildesign produzierten Gussteile erfolgte wie zuvor durch eine 100%-Röntgenprüfung – mit für alle Nester positiven Ergebnissen.

Durch die systematische Untersuchung unterschiedlicher Maßnahmen konnten die Experten von Sandmann die Grundlage für eine erfolgreiche Serienfertigung des Bremssattels legen. Im Vergleich zur übernommenen Ausgangssituation wurden alleine mit diesen Änderungen bei einer Jahresproduktion von ca. 840.000 guten Gussteilen durch geringeren Energie- und Nachbearbeitungsaufwand 384 Tonnen Guss bzw. mehr als 75.000 € eingespart. Die zuvor wertschöpfungskritische Ausschussquote wurde um den Faktor 10 reduziert.

Die Shanghai Sandmann Foundry (SSF) Co., Ltd

Die Shanghai Sandmann Foundry (SSF) Co., Ltd ist ein Tochterunternehmen von HUAYU Automotive Systems (Holdings) Co., Ltd, angesiedelt in der internationalen Auto City Anting Shanghai. Auf 160.000 qm werden Gussteile aus GJL, GJS und GJV für die Automobilindustrie gefertigt. Die Jahresproduktion beläuft sich auf insgesamt 160.000 t. Produziert wird vor allem auf drei Disamatic®-Anlagen und einer HWS-Linie. Hinzu kommen eine Versuchsgießerei sowie eine Croningproduktion. Zu den Kunden von SSF zählen Automobil-OEMs weltweit.