Herstellung moderner gegossener Aluminium-Zylinderköpfe

Teksid Aluminium und MAGMA verbindet eine langjährige Zusammenarbeit mit dem Ziel, die Gussteilqualität durch neue Möglichkeiten der Gießprozess-Simulation zu verbessern.

In den späten 70er Jahren ging Prof. Sergio Gallo, damaliger Geschäftsführer der Fiat Gießerei, auf eine Geschäftsreise in die USA. Im Gepäck hatte er das Muster eines Aluminium-Zylinderkopfes, das in der Gießerei in Carmagnola, 30 km südlich von Turin, Italien, produziert worden war. Zu dieser Zeit begannen Autohersteller aufgrund der stark schwankenden Kraftstoffpreise über Gewichtsreduzierung nachzudenken, um einen Beitrag zur Kraftstoffersparnis von Fahrzeugen zu realisieren.

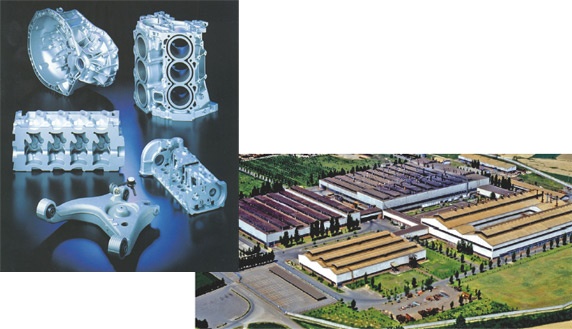

Nachdem die Machbarkeit und Kosteneffizienz einer Serienproduktion von Aluminium-Gussteilen für leichte Nutzfahrzeuge geprüft sowie die angestrebte Gewichtsreduzierung verifiziert worden war, konnten die ersten in Carmagnola gegossenen Zylinderköpfe an Motorenwerke in die USA geliefert werden. Später folgten auch Motorblöcke.

Seither wuchs der Aluminium-Bereich des neuen Unternehmens Teksid S.p.A., das innerhalb der Fiat-Gruppe aus dem Zusammenschluss von Eisen-und Aluminiumgießerei entstand, kontinuierlich, bis in den späten 90igern Teksid zum weltweit größten unabhängigen Hersteller von Zylinderkopfteilen wurde. Im September 2002 verkaufte Teksid S.p.A. seine Aluminiumgießerei an ein Konsortium amerikanischer Investoren. Der italienische Betrieb in Carmagnola ging im August 2007 wieder in den Besitz der Fiat-Gruppe über und behielt seinen ursprünglichen Namen Teksid Aluminium.

Die heutige jährliche Produktion in Carmagnola beträgt etwa 19.000 t Guss, hauptsächlich Zylinderköpfe (über 1,5 Millionen Gussteile), und erreicht einen Umsatz von nahezu 120 Mio. Euro.

Gießprozess-Simulation erfolgt mit MAGMA

Die Zusammenarbeit zwischen Teksid und MAGMA reicht bis in die frühen 90iger Jahre zurück, als eine Gruppe von Ingenieuren der Fiat-Forschung (CRF), unterstützt durch Gießereiingenieure der Teksid-Gießerei begannen, das noch neue MAGMASOFT®-Simulationsprogramm für Aluminium- und Gusseisenanwendungen zu nutzen.

Die vielversprechenden Ergebnisse ihrer Pionierarbeit überzeugten Teksid davon, die Gießprozess-Simulation durch den Erwerb von Lizenzen ins eigene Haus zu holen. Insbesondere der Aluminiumbereich baute innerhalb von ein paar Jahren ein engagiertes Team von Ingenieuren auf. Diese koordinierten die Simulationsaktivitäten innerhalb des Unternehmens, definierten gemeinsame Vorgehensweisen, führten erste Simulationen für Prototypen durch und unterstützten die Erweiterung der Anwendung an anderen Standorten, um den lokalen Standorten die Optimierungen ihrer Gießprozesse zu ermöglichen.

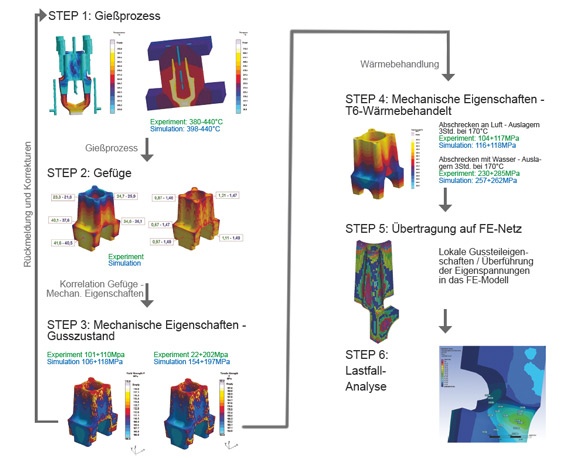

In den letzten Jahren arbeiteten MAGMA und Teksid Aluminium auch im Rahmen der zwei EU-geförderten Projekte IDEAL (2002-2005) und NADIA (2006-2010) zusammen. Ziele waren die Entwicklung neuer Methoden für die Auslegung von Leichtmetall-Komponenten und die Modellierung lokaler Eigenschaften von Gussteilen, sowie die Integration der Gießprozess-Simulation in die Festigkeitsauslegung.

Die Herausforderung einer neuen Generation von Zylinderköpfen…

Heutige Zylinderkopf-Gussteile sind anspruchsvolle Produkte: Aufgrund der hohen spezifischen Leistungen neuer Motoren können Betriebstemperaturen von 250°C oder mehr auf der Brennraumseite erreicht werden, wodurch thermische Ermüdung auftreten kann. Steigende Höchstwerte für Verbrennungsdrücke bewirken bei hoher Lastspielzahl unter Dauerbeanspruchung starke Ermüdungen (besonders in Dieselmotoren) am Grund des Wassermantels. Zusätzlich wird die Geometrie von Zylinderköpfen aufgrund der Einführung ausgeklügelter Kühlkreisläufe, neuer Verbrennungstechniken und fortgeschrittener Ventil-Antriebssysteme immer komplexer.

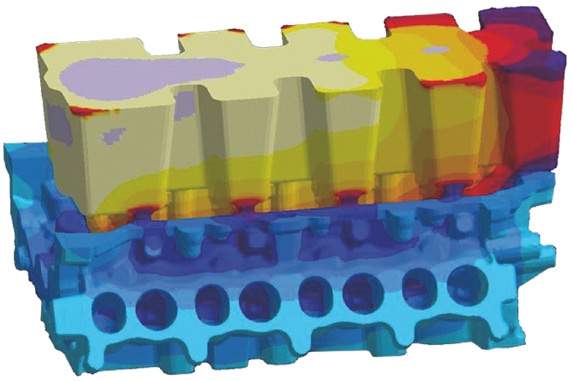

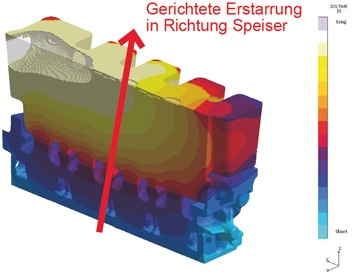

Die genaue Kontrolle der Formfüllung sowie der Erstarrungsprozesse ist nötig, um ein Gussteil mit optimaler Ausbildung der Gefügeeigenschaften herzustellen, das die extremen Anforderungen im Betrieb bewältigt. Auf der Brennraumseite wird ein besonders feines Gefüge benötigt, um den hohen thermo-mechanischen Belastungen durch geeignete Festigkeiten und Dehnungen standzuhalten. Porositäten müssen so gering wie möglich gehalten werden, um Druckdichtheit der Kühlkreisläufe des Zylinderkopfes zu gewährleisten.

… und die Antwort durch Simulation

Die Analyse von Formfüllung, Erstarrung und potenzieller Gussfehler ermöglicht es dem Ingenieur, vor der eigentlichen Herstellung der Werkzeuge sowohl Geometrievarianten (Modifikationen des Gussteils, Anguss- und Speisersystems), verschiedene Kombinationen von Prozessparametern sowie die Auslegung der Kühlkreisläufe im Werkzeug zu bewerten. Dadurch können die Entwicklungskosten und -zeiten für neue Produkte bei gleichzeitiger drastischer Reduzierung des Aufwandes für Werkzeugkosten und Prozessoptimierungen verringert werden.

Neue Anwendungen zur Gefügemodellierung, die im EU-Projekt weiterentwickelt wurden, erlauben heute die lokalen Eigenschaften des Gussteils vorherzusagen und seine mechanischen Eigenschaften abzuschätzen. Der Einfluss der Wärmebehandlung auf Eigenspannungen kann untersucht und in Festigkeitsberechnungen genutzt werden.

Ein weiterer kritischer Faktor für den Erfolg der Prozess-Simulation ist die Berechnungsgeschwindigkeit, die sich drastisch erhöht hat. Mit der ersten Installation von MAGMASOFT® auf einer UNIX-Workstation in den 90iger Jahren nahm eine komplette Gießprozess-Simulation für einen Zylinderkopf beinahe eine Woche in Anspruch. Mit der heutigen Multi-CPU Linux-Cluster-Architektur ist dieselbe Simulation (bei viel feineren Netzen) bereits in wenigen Stunden fertig.

Kürzere Rechenzeiten ermöglichen es, viel mehr Varianten auszuwerten und eröffnen den Weg hin zur Nutzung der automatischen Optimierung, die in Verbindung mit der Erfahrung des Gießereiingenieurs dazu beitragen wird, die Qualität von Gussteilen immer weiter zu verbessern.