Systematische Optimierung von Gießlaufsystemen für das Schwerkraft-Aluminiumsandgießen

Georg Wilhelm Dieckhues, Hartmut Rockmann und Jörg Christian Sturm

Einführung

Entwicklungsprozesse in der Gießerei sind ständig steigenden Wettbewerbsanforderungen unterworfen. Die Gießer müssen sich und ihre Fertigung immer schneller verbessern. Dies gilt insbesondere für leistungsfähige anlagenintensive Kundengießereien mit einer großen Anzahl von Neuteilen pro Jahr, die technisch verlässliche und wirtschaftlich erfolgreiche Gießprozesse in immer kürzerer Zeit auslegen müssen. Der Entwicklungsablauf für ein Neuteil ist bisher in der Gießerei oft noch durch die Faktoren „Erfahrung“ sowie durch „Versuch und Irrtum“ geprägt. Dabei hat sich die Gießprozesssimulation als zuverlässiges Werkzeug zur methodischen Gussteilentwicklung etabliert. Sie ersetzt umfangreiche Probeabgüsse mit immer wiederkehrenden gießtechnischen Änderungen, eine Methodik, die aus Zeit- und Kostengründen in Kundengießereien weitgehend vermieden werden muss. Nur zur abschließenden Überprüfung der gewählten Fertigungstechnik wird ein Probeabguss durchgeführt. So lässt sich auch die notwendige Anlagenverfügbarkeit bei ständig wechselndem Programm und relativ kleinen Losgrößen deutlich verbessern.

Die Gießsimulation liefert Erkenntnisse für die zuvor genau festgelegten Parameter des Prozesses. Gießtechnische Abläufe müssen wegen der Vielzahl von Einflussgrößen und der teilweise nicht vermeidbaren Schwankungen jedoch immer in einem Fertigungsfenster der bestimmenden Parameter betrachtet werden. Je größer dieses Fertigungsfenster, umso prozesssicherer und wirtschaftlicher erfolgt die Herstellung qualitativ hochwertiger Gussteile. Die Erfahrung des Fachmanns ist auch bei intensiver Nutzung von Simulationsergebnissen erforderlich.

Würde man immer alle denkbaren Einflussgrößen auf einen Gießprozess systematisch untersuchen, ergäbe sich ein unvertretbar hoher experimenteller und ebenso rechentechnischer Erprobungsaufwand. Mit der autonomen Optimierung wurden Verfahren entwickelt, die eine hohe Aussagefähigkeit bei einer begrenzten Anzahl von Versuchen am Bildschirm besitzen, da sie aus bereits durchgeführten (Simulationen) virtuellen Experimenten lernen können. Aufgabe ist es, den optimalen Arbeitspunkt für die Gießtechnik zu finden, ein robustes Fertigungsfenster zu ermitteln und letztendlich daraus allgemeine Standards für die Gießtechnik abzuleiten.

Neben der anwendungsgerechten Auslegung der Speisungstechnik mit der Kontrolle des Wasserstoffgehaltes stellt die Minimierung der Oxidbildung schmelzflüssiger Werkstoffe bei der Verarbeitung von Aluminiumlegierungen die größte Herausforderung dar. Die starke Oxidationsneigung des Aluminiums führt dazu, dass freie metallische Oberflächen im Kontakt mit dem Luftsauerstoff permanent irreversible Aluminiumoxidlagen ausbilden. Wird beim vergleichsweise langsamen Strömen im Schwerkraftgießprozess die Füllfront turbulent, können erhebliche Mengen an Oxiden gebildet werden. Diese prägen sich in vielen Fällen als Oberflächengussfehler aus, können aber auch zu inneren Fehlern führen, die dann die Gefügestruktur empfindlich stören und die Bauteileigenschaften entsprechend negativ beeinflussen [1,2,3].

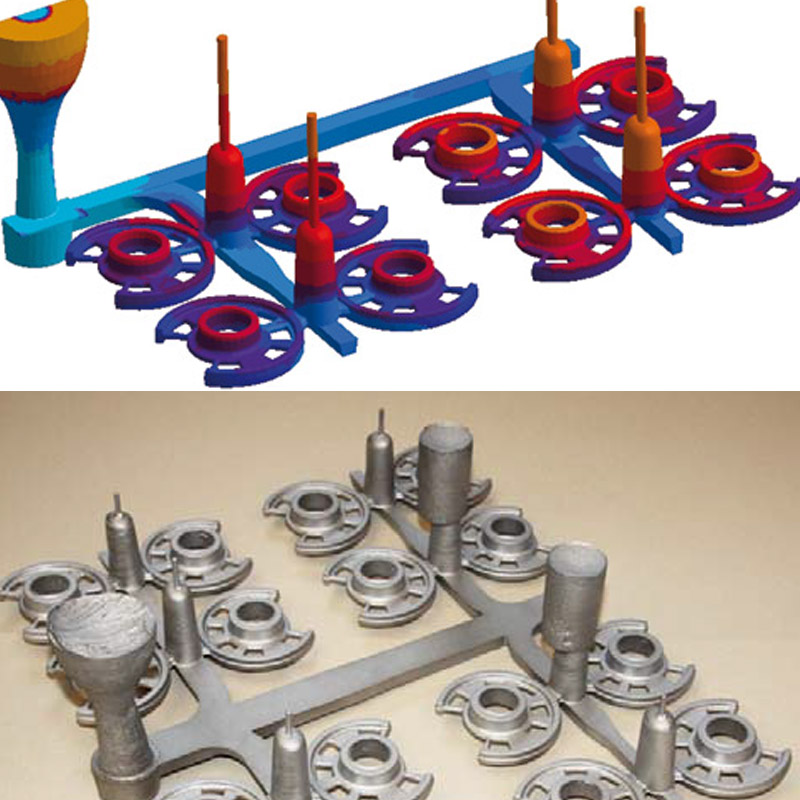

Nachfolgend wird anhand eines konkreten Fallbeispieles beschrieben, wie die Maßnahmen zur Minimierung oxidationsbedingter Fehler mit den Mitteln numerischer Simulationstechniken systematisch unterstützt werden können. Zu diesem Zweck wurde ein fehleranfälliges Gießlaufsystem einer Serienmodelleinrichtung für die Fertigung im vollautomatischen Sandgussprozess mit dem Optimierungswerkzeug von MAGMASOFT® untersucht, welches die autonome Geometrieoptimierung von Laufsystemen ermöglicht. Die numerisch berechneten Lösungsvorschläge wurden in die praktische Anwendung übertragen und im Serienprozess in der neu errichteten Sandgussfertigung bei Ohm&Häner angewendet.

[...]

Die vollständige Veröffentlichung steht im verlinkten PDF zur Verfügung.

Veröffentlichung lesen: Systematische Optimierung von Gießlaufsystemen für das Schwerkraft-Aluminiumsandgießen