Energie- und Rohstoffeinsparung durch konsequente Nutzung der Gießprozesssimulation

Jörg C. Sturm

KURZFASSUNG

Gießereien sind „Weltmeister“ im effektiven Recycling ihrer Werkstoffe. Mehr als 90 % aller gegossenen Bauteile werden durch Wiedereinschmelzen von Schrott erzeugt. Auch andere Kreisläufe in der Gießerei wie Formstoff oder Wasser sind innerhalb der Betriebe weitgehend geschlossen und hocheffizient.

Dennoch liegt der Aufwand für Energie und Material in den Gießereien im Mittel immer noch bei über 40 % und ist damit kostenmäßig genauso hoch wie der Personalaufwand. Schmelzen und Erstarren von metallischen Werkstoffen erfordern physikalisch bedingt einen hohen Energieeinsatz. Durchschnittlich kann man mit einem Energiebedarf von 2000 kWh pro t gutem Guss rechnen. Mit dieser Zahl ergibt sich ein Gesamtenergieeinsatz der Deutschen Gießerei-Industrie von 11 Mrd. kWh Energie pro Jahr. Neben den reinen Aufwendungen für das Erschmelzen und Abgießen von metallischen Werkstoffen liegt dies insbesondere an der Notwendigkeit, Gussteile zu speisen. Dieser Kreislaufanteil kann je nach Verfahren mehr als 50 % des gesamten Metallbedarfes überschreiten.

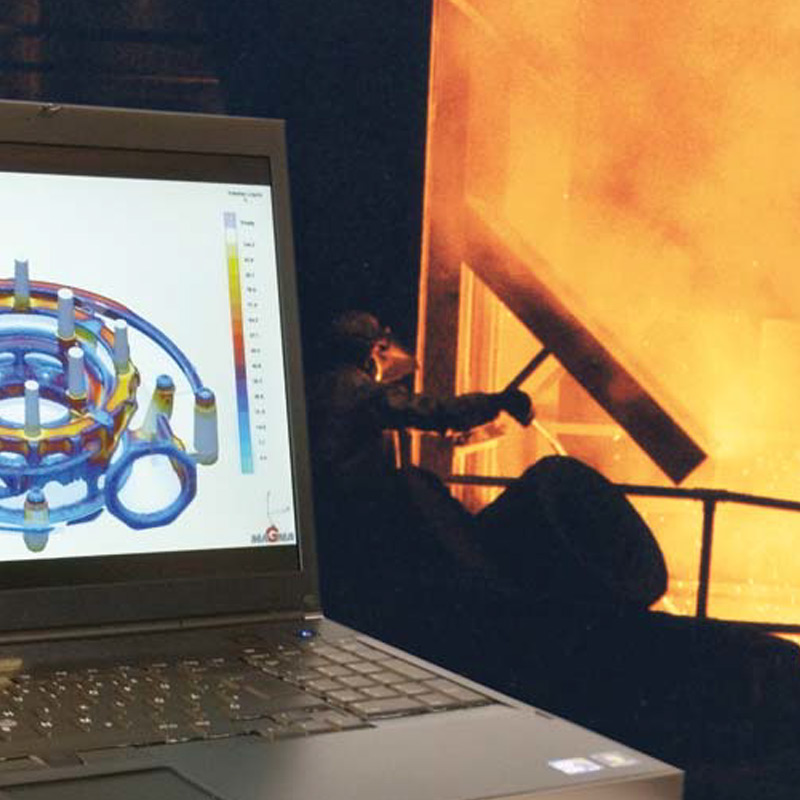

Hier leistet die Gießprozesssimulation einen entscheidenden Beitrag: Sie ermöglicht die Gestaltung der Gießtechnik bis hin zum physikalischen und technischen Optimum bereits vor dem ersten Abguss und realisiert damit Energiereduzierung in zweifacher Hinsicht: durch Verminderung des Materialeinsatzes und damit verbunden durch Reduzierung des Schmelzaufwandes.

Weitere wichtige Beiträge der Simulation zur Energieeffizenz und damit zur CO2-Minderung liegen in den Verkürzungen der Prozess- und Zykluszeiten bei Seriengussteilen, in der energieeffizienten Optimierung von notwendigen Temperierungen von Dauerformen und in der Optimierung von Plattenbelegungen und der Auslegung von Mehrfachwerkzeugen. In der Produktion kann durch den Einsatz der Simulation darüber hinaus der Energiebedarf durch Verminderung von Formstoffverbrauch, durch Optimierung von Auspackbedingungen oder durch verminderten Putzaufwand, Rohteilbearbeitung oder Reparaturschweißen reduziert werden. Substantielle indirekte Energieeinsparungen werden durch weniger Versuchsabgüsse bis zur Serie erreicht.

Durch konsequente Nutzung der Gießprozesssimulation lässt sich die Energie- und Rohstoffeffizienz in Gießereien daher erheblich steigern. Der Beitrag zeigt das Potential zahlenmäßig an konkreten Beispielen in Gießereien auf und macht einen Versuch der Einordnung in die gesamte CO2-Diskussion.

Die vollständige Veröffentlichung steht im verlinkten PDF zur Verfügung.

Veröffentlichung lesen: Energie- und Rohstoffeinsparung durch konsequente Nutzung der Gießprozesssimulation