Třinecké železárny optimiert Blockgussproduktion

Für Třinecké železárny (TŽ), einen der größten Produzenten von Blockguss in Tschechien, sind stabile Prozesse und hohe Materialqualität Grundvoraussetzungen für jede Fertigung. Bei ständig steigenden Anforderungen an die Produktqualität muss das Unternehmen gleichzeitig möglichst günstig fertigen, um wettbewerbsfähig zu bleiben. Daher entschied sich TŽ für eine umfassende Revision und Optimierung seiner gesamten Blockfertigung.

Um dieses umfangreiche und anspruchsvolle Projekt effizient und wirtschaftlich durchführen zu können, benötigten die Fachleute von TŽ geeignete Werkzeuge. Zur Überprüfung der Gieß- und Erstarrungsvorgänge stand Ihnen mit den neuen Möglichkeiten von MAGMASOFT® zur autonomen Optimierung ein vielversprechendes Werkzeug zur Verfügung.

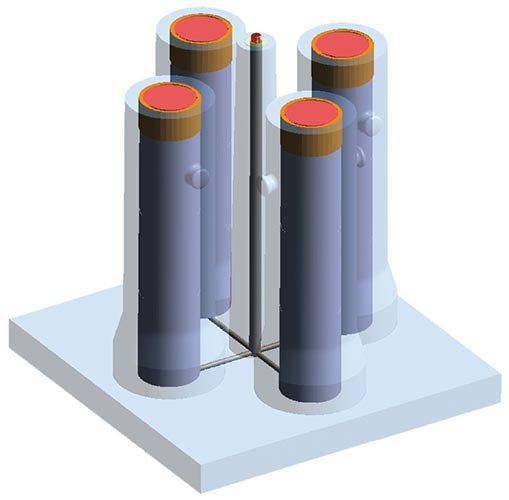

Für die erste Optimierung wählten die Mitarbeiter von TŽ ein hohes, schmales, zylindrisches Blockformat mit einem Gewicht von etwa fünf Tonnen, das in einer Vierfachform hergestellt wird. Zur Vereinfachung des Entformens nutzte TŽ für dieses Blockformat bisher ein leicht A-förmiges Profil. Die Qualität der Stahlblöcke war bis dato innerhalb der vereinbarten Anforderungen. Aufgrund einer Verschärfung der Kundenspezifikation musste die Mittellinienlunkerung für die künftige Fertigung weiter reduziert werden. Um dies zu erreichen, sollte im Rahmen der Revision die Geometrie von Block und Kokille optimiert werden.

Hierzu wurde in MAGMASOFT® eine Kombination von statistischer Versuchsplanung und autonomer Optimierung genutzt, um den Einfluss möglicher Änderungen der Blockgeometrie, der Haube und der Isolierung zu ermitteln und zu bewerten. Darüber hinaus war auch die Geometrie der Kokille für Änderungen freigegeben, um den Gießprozess möglichst robust auszulegen.

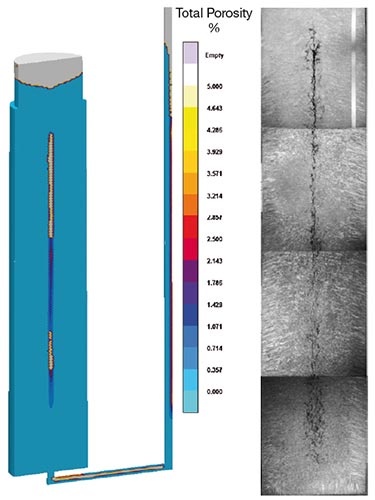

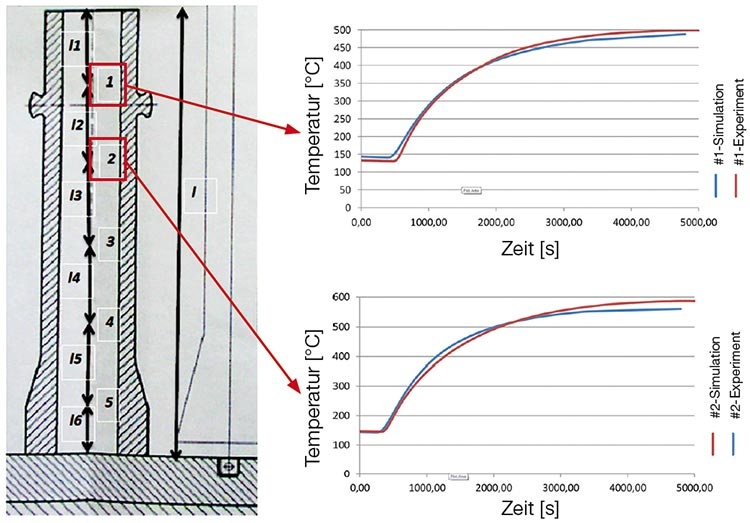

Zunächst analysierten die Experten von TŽ den aktuellen Fertigungsprozess, um die Ursache für die vorhandene Mittellinienlunkerung festzustellen. Dazu wurde einer der Blöcke aufgeschnitten und abschnittsweise metallographisch untersucht. Gleichzeitig wurden in die Stahlkokille fünf über die Höhe verteilte Thermoelemente eingesetzt, um präzise Temperaturmessungen während des Gieß- und Erstarrungsprozesses durchzuführen. Aus diesen Daten wurden dann optimale ortsabhängige Wärmeübergangskoeffizienten ermittelt, mit denen der Prozess präzise in MAGMASOFT® abgebildet werden konnte.

Um die beste Konfiguration der variierten Prozessparameter und Geometrieänderungen zu ermitteln, wurde anschließend eine autonome Optimierung mit zwei Zielen definiert:

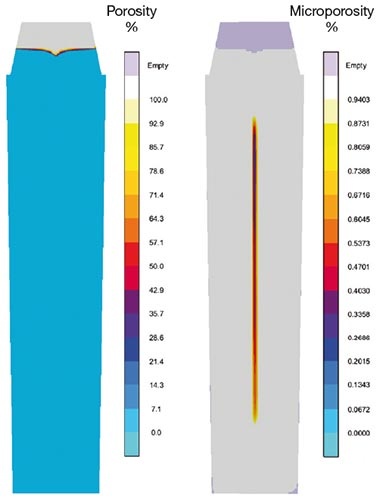

1.) Minimierung der Schrumpfungsporosität,

2.) Minimierung der Mittellinien-Mikroporosität.

Da die neuen Spezifikationen einen praktisch makrolunkerfreien Block forderten, wurde für das Qualitätskriterium ‚Porosity‘ der Zielwert 0% vorgegeben. Insgesamt wurden für die Optimierung zunächst 11 verschiedene gießtechnische und geometrische Variablen definiert, wodurch unterschiedliche Freiheitsgrade für den Strömungsverlauf, die Gießtemperatur sowie die Abmessungen des Blocks, der Haube, der Isolierung und der Kokille in einem statistischen Versuchsplan berücksichtigt wurden. Die sich daraus ergebenden Projektvarianten wurden in MAGMASOFT® automatisch erzeugt, berechnet und ausgewertet. Das Programm lernt aus den Ergebnissen aller virtuellen Experimente und entwickelte in insgesamt acht weiteren Generationen autonom neue Vorschläge für weitere verbesserte Lösungen. So konnten die Ingenieure die besten Lösungen aus einer Variantenbreite ermitteln, für deren Überprüfung in der Praxis weder die erforderlichen Mittel noch die benötigte Zeit zur Verfügung gestanden hätten.

Zur Beurteilung der Berechnungsergebnisse nutzen die Experten von TŽ die neue Auswertungsperspektive von

MAGMASOFT®. Aus der Rangfolge ergaben sich fünf sehr gute Varianten, die am besten den vorgegebenen Qualitätszielen entsprachen. Aus diesen konnten die Ingenieure die wirtschaftlichste Lösung auswählen.

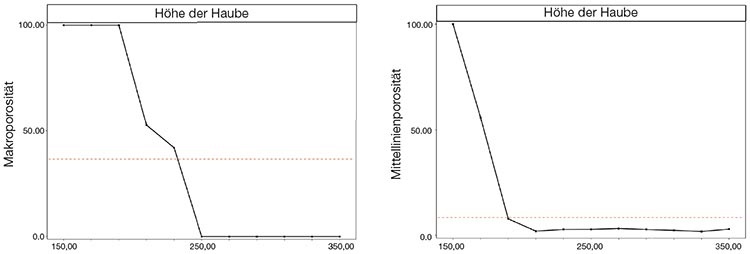

Besonders aufschlussreich war dabei die starke Korrelation zwischen der Höhe der Haube und der beobachteten Makroporosität. Unterhalb einer kritischen Höhe kam es sprungartig zur Bildung von Schrumpfungsporosität im Block. Die hiervon betroffenen Designs konnten eindeutig als ungeeignet eingestuft und von der weiteren Bewertung ausgeschlossen werden.

Für die abschließende Entscheidung über das gießtechnische Layout wurde die Auswirkung der verbleibenden geometrischen Parameter untersucht. Dabei konnte die Erstarrung im Block mit einer „V“-Form anstatt der zuvor benutzen „A“-Form am besten gelenkt werden. Dieser positive Effekt wurde durch eine veränderte konische Geometrie der Haube weiter verstärkt. Durch eine zusätzliche Änderung der Isolierung ergab sich schließlich das insgesamt speisungstechnisch beste Design.

Mit diesem neuen Layout konnten die mit dem Kunden vereinbarten Spezifikationen erfüllt werden. Die weiterhin vorhandene Mikroporosität war unkritisch, da bereits zuvor bei TŽ durchgeführte Untersuchungen gezeigt hatten, dass diese durch das anschließende Umschmieden des Blockes vollständig geschlossen wird.

Im Rahmen dieser umfangreichen Fertigungsrevision ist es den Experten von TŽ mit Hilfe der autonomen Optimierung gelungen, die signifikant gestiegenen Qualitätsanforderungen zu erfüllen und gleichzeitig ressourcenschonend und wirtschaftlich zu arbeiten.

Třinecké železárny / Moravia Steel ist der größte Stahlproduzent in der Tschechischen Republik. Der Unternehmensverbund gehört zu den namhaftesten in Mitteleuropa und exportiert seine Erzeugnisse in über 60 Länder weltweit. Die Produktpalette reicht von Schienen über Walzdraht bis hin zu Halbzeugen wie Blöcken, Billets und Brammen. Třinecké železárny setzt bereits seit vielen Jahren auf MAGMASOFT®.