|

|

Teilnehmerstimmen aus den MAGMAacademy-Veranstaltungen

Seminar „Bewertung von Simulationsergebnissen mit MAGMASOFT® – Schwerpunkt Druckguss“

Werner Höfer, Moneva GmbH + Co. KG Leichtmetallguss, Winterbach

„Simulation! Ohne Schulung – keine Chance. Ich war von den Möglichkeiten, was bei der MAGMA-Simulation alles möglich ist, sehr begeistert. Diese Schulung half mir unheimlich weiter, die Einstellmöglichkeiten sowie daraus abgeleitet die Bewertung der Simulation zu beurteilen, bevor wir in Stahl gehen. Natürlich ist ein Tag Schulung zu wenig, aber dieser Tag eröffnet neue Möglichkeiten.“

Grundschulung Sandguss und Prozessschulung I – Gusseisen

Günther Wilking, Gienanth GmbH, Eisenberg

„Da ich bisher nur mit Simulationsergebnissen in Berührung gekommen bin, war die Grundschulung für mich der richtige Einstieg, um die Funktionsweise des MAGMA PRINZIPS zu verstehen und die Basis für die Anwendung der Software zu erlernen. In der anschließenden Prozessschulung konnte ich das Gelernte anhand praxisnaher Beispiele intensivieren und festigen. Der Ablauf der Schulungen war sehr gut organisiert und die Trainer haben sich bei Schwierigkeiten für jeden Teilnehmer Zeit genommen. Alles in allem eine Top-Schulung!“

FACHBEITRAG

AUGUST 2019

Simulationsergebnisse bewerten – Maßnahmen ableiten!

Das Spektrum der Qualitätsanforderungen moderner Gussteile ist groß. Um alle wesentlichen Anforderungen vor der Werkzeugerstellung beurteilen zu können, sind die Gießprozess-Simulation und die darauf aufbauende Methodik der virtuellen Versuchsplanung und autonomen Optimierung entscheidende Hilfsmittel. Beide Wege ermöglichen es Ihnen, unterschiedliche Konzepte oder Alternativen frühzeitig zu überprüfen und zu bewerten. Virtuelles Experimentieren am Bildschirm unterstützt Sie bei der Entscheidungsfindung und sichert die Einstellung robuster Fertigungsbedingungen ab.

Für die Anschnittkonzeption im Druckguss sind bereits zu einem frühen Zeitpunkt viele maschinen-, werkzeug- und bauteilspezifische Einflussgrößen zu berücksichtigen. Die virtuelle Versuchsplanung in MAGMASOFT® erlaubt eine unabhängige Veränderung dieser Variablen.

Das nachfolgende Beispiel zeigt, wie Sie grundlegende Fragestellungen der Lauf- und Anschnittgestaltung mit Hilfe der virtuellen Versuchsplanung untersuchen und zu einem frühen Zeitpunkt ein optimiertes Gießsystem auslegen können.

Hierzu wird ein vereinfachtes Simulationsmodell zur virtuellen Analyse vom „gängigen Stand der Technik“ abgeleitet. Dieses Modell ist in Abbildung 1 dargestellt. Anschließend legen Sie die relevanten Prozessgrößen und Qualitätskriterien fest. Als Prozessgrößen werden der Umlaufwinkel und die Laufquerschnitte variiert. Als Qualitätskriterien werden die Strömungscharakteristik (Maß für die Turbulenz der Formfüllung) und der Luftdruck (Maß für eingeschlossene Luft) in der Schmelze gewählt. Zur genaueren Untersuchung werden an mehreren Stellen im Lauf Auswertebereiche definiert. In diesen Bereichen lassen sich die Ergebnisse separat quantitativ betrachten.

Abbildung 1: Vereinfachtes parametrisiertes Modell der Laufgeometrie

Die Variation der beiden Prozessgrößen und deren Kombinationen untereinander ergeben insgesamt 91 virtuelle Experimente. Diese Experimente werden mit Hilfe eines vollfaktoriellen Versuchsplans untersucht.

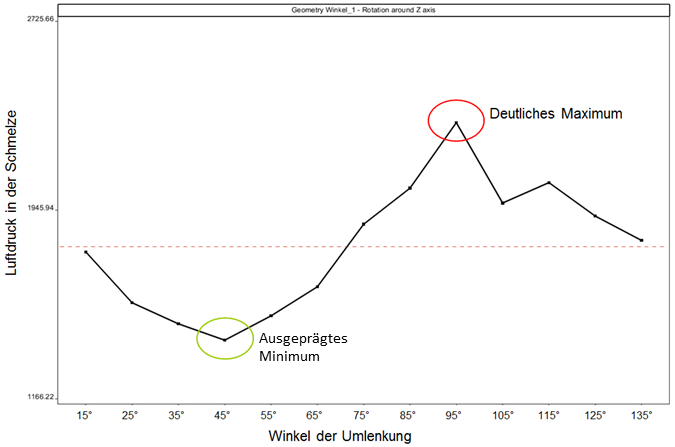

Zusätzlich zu den klassischen 3D-Ergebnissen erfolgt die Analyse der Experimente mit Hilfe statistischer Auswertungen wie dem Haupteffekte-Diagramm (siehe Abbildung 2). Visualisieren Sie beispielsweise den Zusammenhang zwischen dem Luftdruck als Maß für eingeschlossene Luft und der Umlenkung des Laufsystems. In dem gezeigten Beispiel ist bei einer Umlenkung von 45° der Luftdruck in der Schmelze am geringsten. Bei 90° erkennen Sie das Maximum der Kurve.

Abbildung 2: Analyse des Luftdrucks in der Schmelze

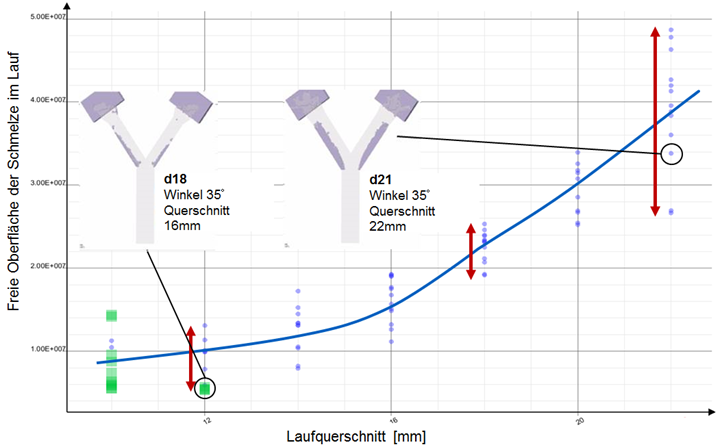

Das zweite Qualitätskriterium, die kumulierte freie Oberfläche der Schmelze im Lauf als Maß für die Turbulenz der Formfüllung, wird mit Hilfe des Streudiagramms untersucht. Dort sind der Laufquerschnitt auf der x-Achse und die freie Oberfläche auf der y-Achse aufgetragen. Sie können in Abbildung 3 erkennen, dass die freie Oberfläche bei kleinen Laufquerschnitten geringer ist. Ebenfalls können Sie anhand der Streuung der jeweiligen Versuchsergebnisse im Diagramm Rückschlüsse auf die Robustheit des Prozesses ziehen. Je geringer die Streuung ist, desto robuster ist Ihr Prozess.

Legen Sie frühzeitig optimale Gießsysteme aus und erweitern Sie Ihr Lehrbuch- oder Erfahrungswissen mit Hilfe einfacher virtueller Grundlagenstudien – MAGMASOFT® autonomous engineering unterstützt Sie dabei.

Abbildung 3: Untersuchung der freien Oberfläche der Schmelze im Lauf für unterschiedliche Laufquerschnitte

Wenn Sie Interesse daran haben, mehr über die Bewertung derartiger virtueller Versuchspläne zu erfahren oder Ihr Wissen über Simulationsergebnisse zu vertiefen, dann besuchen Sie das Seminar

Bewertung von Simulationsergebnissen mit MAGMASOFT® – Schwerpunkt Sandguss bzw. Schwerpunkt Druckguss"

Diese interdisziplinäre Veranstaltung ist vor allem für Führungskräfte und Verantwortliche aus Konstruktion, Qualität und Einkauf gedacht, die in ihrem Arbeitsalltag die Software nicht täglich nutzen, aber Simulationsergebnisse für ihre Entscheidungen benötigen.

|

|