Beurteilung der Wirksamkeit von Gieß- und Speisungssystemen

Eine häufige Fragestellung bei der Auslegung von Gießtechnik ist die Beurteilung der Wirksamkeit getroffener Maßnahmen. Wie wirkt sich z.B. die Vergrößerung eines Speisers oder die Platzierung einer Kühlkokille auf die Speisung eines Gussteils aus? Mit der Systematik von virtuellen Versuchsplänen können solche Fragen beantwortet werden.

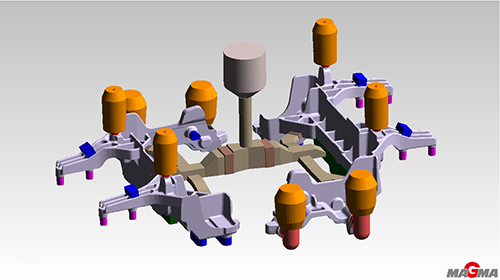

Bild 1 zeigt die Gießtechnik eines Gussteils aus GJS-400 mit möglichen Positionen der Kühlkokillen und Speiser inkl. unterschiedlicher Speisergrößen. Die Simulation eines virtuellen Versuchsfeldes gibt nicht nur Aufschluss über die beste Kokillenbelegung, Speisergröße und -position, sondern auch darüber, welcher Einfluss der variierten Größen auf die Qualität des Gussteils existiert.

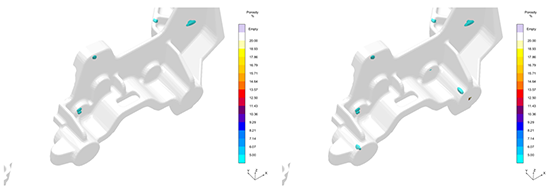

Bild 2 zeigt die berechneten Porositäten in einem Bereich des Gussteils. Im rechten Teilbild ist die schlechteste Variante aus dem virtuellen Versuchsfeld zu erkennen, im linken Teilbild die beste. Um die Qualität sicher zu erreichen oder systematisch zu verbessern, ist die Information, welche Maßnahmen welchen Effekt auf das Ergebnis haben, sehr wertvoll.

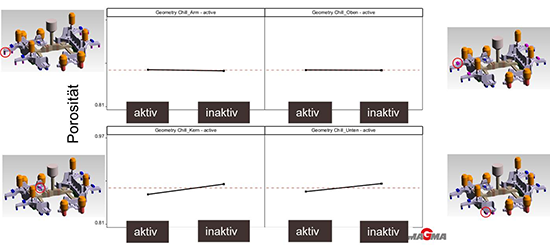

Anstelle von 3D-Ergebnissen können alle Informationen des virtuellen Versuchsplans auch mit statistischen Methoden dargestellt werden, wie z.B. dem „Haupteffekte-Diagramm“ (Bild 3). Exemplarisch ist hier der Einfluss von vier Kühlkokillen auf die Porosität des Gussteils dargestellt. Jeweils zwei unterschiedliche Situationen werden betrachtet: „Kühlkokille aktiv“, d.h. die Kokille ist vorhanden, und „Kühlkokille inaktiv“, d.h. die Kokille ist nicht vorhanden. Verläuft die Linie waagerecht, so hat die Kühlkokille keine Auswirkung auf die Porosität. Ist die Linie geneigt, so ist ein Einfluss vorhanden. Eine Veränderung der Kokillengröße und/oder -position führt zu einer Veränderung der Gussteilqualität.

Die systematische Auswertung der Haupteffekte unterstützt den Gießer dabei, jene gießtechnischen Maßnahmen zu identifizieren, die die maximale Auswirkungen auf den Prozess und damit die Qualität haben. Es ist ein wertvolles Hilfsmittel, um mit möglichst geringem Aufwand möglichst effektive Qualitätsverbesserungen zu erzielen.

Wenn Sie Interesse daran haben, Simulationsergebnissen besser bewerten zu können, dann besuchen Sie das Seminar Bewertung von Simulationsergebnissen mit MAGMASOFT® – Schwerpunkt Sandguss bzw. Schwerpunkt Druckguss.

Diese interdisziplinäre Veranstaltung ist vor allem für Führungskräfte und Verantwortliche aus Konstruktion, Qualität und Einkauf gedacht, die in ihrem Arbeitsalltag die Software nicht täglich nutzen, aber Simulationsergebnisse für ihre Entscheidungen benötigen.

Bei Interesse an den Seminaren unterbreiten wir Ihnen gerne ein passendes Angebot. Melden Sie Sich dazu telefonisch unter +49 241 88 901 99 oder per E-Mail an E-Mail anzeigen.

Ihre Ansprechpartner bei der MAGMAacademy

Malaika Heidenreich

Dipl.-Ing. Tristan Kotthoff

Telefon: +49 241 88901-699

E-Mail: E-Mail anzeigen