Schiffspropeller aus Waren an der Müritz

Der Propeller ist ein sehr bedeutendes „Anhängsel“ am Schiff. Als entscheidendes Bindeglied zwischen der Kraft der Hauptmaschine und dem Wasser muss er ein Schiff mit möglichst hoher Geschwindigkeit über die Weltmeere schieben. Rund 140.000 mal dreht sich der Propeller für ein großes Containerschiff pro Tag. Diese Arbeit muss zuverlässig über viele Jahre und unter schwierigsten Bedingungen geleistet werden.

Die Mecklenburger Metallguss GmbH (MMG) aus Waren an der Müritz fertigt Propeller für alle Schiffsklassen und -größen. Dazu zählen Containerschiffe, VLCC (Very Large Crude Carrier), LNG (Liquefied Natural Gas)-Carrier und Spezialpropeller für den Navy-Bereich. Das Unternehmen nimmt dabei eine Spitzenposition unter den weltweit führenden Propellerherstellern ein. So wurden unter anderem die Propeller für den größten Doppelhüllentanker, das größte und das schnellste Containerschiff der Welt entworfen und hergestellt.

Der Grundstein für die Gussteilfertigung am Standort Waren wurde im Jahre 1875 mit der Gründung einer Maschinenfabrik und Eisengießerei gelegt. Seit dem Beginn der Schiffspropellerproduktion im Jahre 1948 kann das Unternehmen heute auf mehr als 60 Jahre Erfahrung bei Entwurf und Fertigung von Schiffspropellern zurückblicken. Durch umfangreiche Investitionen passte sich MMG ständig an die steigenden Markterfordernisse an und verfügt aktuell über eine der modernsten Schiffspropellerfertigungsstätten der Welt.

Im Rahmen der kontinuierlichen Weiterentwicklung des Unternehmens wurde im Frühjahr 2008 MAGMASOFT® eingeführt.

Zur Kontrolle eines qualitätsgerechten Nachspeisungsverhaltens sowie zur Optimierung des Speiservolumens stellt die Simulation des Erstarrungsverlaufs gerade bei Festpropellern mit Durchmessern von bis zu 11,3 Metern und Fertiggewichten von max. 150 Tonnen ein leistungsstarkes Werkzeug dar.

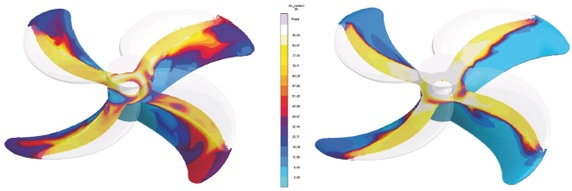

MMG legt speziellen Wert auf die Simulation der Formfüllung. Die vergossene Legierung, eine Aluminiumnickelbronze, hat eine hohe Neigung, bei Kontakt mit der Luft Oxidhäute zu bilden. Deshalb ist die Füllung der Form mit einem möglichst geringen Luftkontakt für einen qualitätsgerechten Guss unerlässlich. In der Gusssimulation kann mit dem Füllkriterium „Luftkontakt“ die Kontaktzeit zwischen Schmelze und Luft lokal ermittelt werden. Die Bereiche der Schmelze, bei denen das Kriterium einen hohen Wert aufweist, hatten die längste Zeit, Oxide zu bilden. Daher hat die Auslegung des Gießsystems eine entscheidende Bedeutung für die Qualität des Propellers. Für den Propellertyp eines Schüttgutfrachters wurden mehrere Varianten des Gießsystems im CAD erstellt und im Anschluss mit Hilfe der Simulation bewertet. Durch die Optimierung des Gießlaufs war es möglich, die berechnete Luftkontaktzeit der Schmelze in den Flügeln während der Formfüllung drastisch zu senken. Die Formfüllzeit konnte dabei konstant gehalten werden. Die erzielten Erkenntnisse lassen sich dabei völlig unproblematisch auch auf andere Propellertypen anwenden. Erste Vergleichssimulationen der Formfüllung eines Containerschiffpropellers bestätigten dies.

MMG nutzt heute standardmäßig in der Arbeitsvorbereitung für alle Neukonstruktionen die Simulation zur Bewertung qualitätsrelevanter Parameter für die gießtechnische Auslegung ihrer anspruchsvollen Gussteile.