Von 70.000 ppm zu 150 ppm

Wie ein Druckgießer ein anspruchsvolles Automobilgussteil durch modernste Technologie profitabel herstellt

Kritische Ausgangslage: Bei einem Gehäuse für ein Verteilergetriebe, das in einem großen Allrad-LKW eingesetzt wird, hatte der Kunde mit einer externen Ausschussrate von über 7% (70.000 ppm) zu kämpfen. Aus diesem Grund musste der Kunde für alle Gussteile eine 100%-Leckprüfung durchführen und alle Teile, die die Prüfung nicht bestanden, imprägnieren. Aufgrund des großen Gussvolumens waren umgehend Maßnahmen zur Senkung dieser unvorhergesehenen zusätzlichen Kosten erforderlich. In dieser Situation erhielt Aallied Die Casting in Rutherfordton, NC (einer Abteilung von RCM Industries) die Anfrage, dem Kunden ein Produkt mit robusterer Qualität zu liefern.

Aallied Design: Aufgrund der Bedeutung des Kunden war für Aallied Erfolg die einzige Option. Mit der Bündelung der gesamten verfügbaren Kompetenz und dem Einsatz leistungsfähiger und moderner Werkzeuge, darunter der umfangreichen Nutzung von MAGMASOFT®, war das Team von Aallied sicher, die Herausforderung anzugehen zu können.

Das Aallied-Team nutzt MAGMASOFT® seit 16 Jahren und setzt es als Engineering-Werkzeug für jedes seiner Projekte ein. Durch die Zusammenarbeit in abteilungsübergreifenden Teams stellt Aallied sicher, dass alle notwendigen Informationen für die Simulation aus der Praxis rechtzeitig zur Verfügung stehen und dass die erzielten Ergebnisse den realen Verhältnissen so nahe wie möglich kommen.

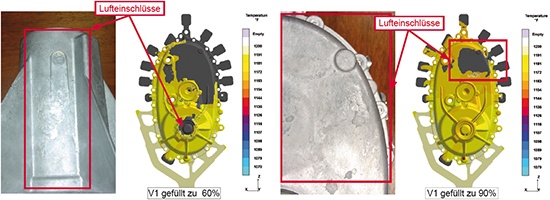

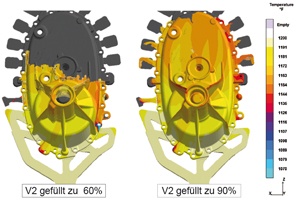

Nachdem das Werkzeug bei Aallied Die Casting eingetroffen war, wurde zunächst das Angusssystem mit MAGMASOFT® untersucht. Die Simulationsergebnisse zeigten sofort, dass das Füllverhalten nicht optimal war. Beim Füllen des Gussteils wurden zahlreiche Lufteinschlüsse festgestellt. Das Aallied-Team optimierte sowohl Anschnitte als auch den Gießlauf, um eine besser zusammenhängende Schmelzefront zu erhalten und Lufteinschlüsse zu reduzieren.

Durch die Untersuchung weiterer Qualitätskriterien in MAGMASOFT® konnten noch andere Verbesserungen realisiert werden. Nach Prüfung der Luftdruckergebnisse in MAGMA5 stellte das Team fest, dass auch mit dem neuen Design keine ausreichende Entlüftung möglich war. Das optimierte Anschnittsystem sorgte für eine einheitlichere Schmelzefront und verminderte die Menge an eingeschlossener Luft. Allerdings reichte dies nicht aus, um hohe Luftdrücke in der Kavität am Ende der Formfüllung zu vermeiden. Daher wurden an passenden Stellen Entlüftungen hinzugefügt, um dieses Problem zu lösen.

Durch diese Optimierungsmaßnahmen konnte der im ursprünglichen Werkzeug vorgesehene Einsatz von lokalen Squeezern vermieden werden. Dies reduzierte die Komplexität des Werkzeugs und führte zu einem robusten und zuverlässigeren Prozessablauf und damit zu einer weiteren Ausschussreduzierung.

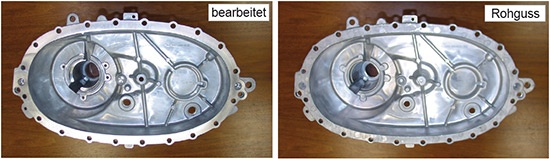

Erzielte Verbesserungen: Nach Umsetzung all dieser Konstruktionsänderungen wurde eine deutliche Verbesserung der Gussqualität festgestellt. Der Kunde konnte auf die Dichtigkeitsprüfung sämtlicher Teile und die Imprägnierung verzichten. Auf diese Weise wurden sowohl Kosten als auch Zeit gespart. Die externe Ausschussrate für dieses Teil liegt beim Kunden gegenwärtig bei 0,015% (157 ppm) gemittelt über die letzten sechs Produktionsmonate. Dies bedeutet insgesamt rund 21 fehlerhafte Teile bei über 130.000 ausgelieferten Gussteilen. Diese Zahl ist umso eindrucksvoller, wenn man berücksichtigt, dass das Teil beim Kunden auch noch intensiv mechanisch bearbeitet wird. Bei Aallied werden über die statistischen Prüfmaßnahmen hinaus keine Nacharbeit, und keine weiteren QS-Maßnahmen wie 100%-Prüfungen durch Röntgen oder Dichtigkeitsprüfung vorgenommen.

Die Auslegung von Werkzeug und Prozessoptimierung werden bei Aallied Die Casting konsequent durch kontinuierliche Verbesserungen vorangetrieben, was dazu führt, dass das Unternehmen optimale Produkte mit möglichst geringen Kosten anbieten kann. Durch das Vertrauen in die simulationsbasierten Entscheidungen für ihre Designs konnte das Team von Aallied ein Projekt realisieren, von dem alle beteiligten Unternehmen profitieren.

* Text und Bilder mit freundlicher Genehmigung von Aallied Die Casting, USA