MAGMA legt großen Wert auf intensive Partnerschaften zu führenden Hochschul- und Forschungsinstituten und engagiert sich darüber hinaus in verschiedenen nationalen und internationalen Forschungsprojekten.

Kooperationspartner im Forschungsumfeld

Industriepartner

Laufende Forschungsprojekte

Erfolgreiche Projekte aus der Vergangenheit

Durchgängige numerische Auslegung von Gussbauteilen entlang der Prozesskette

Das Ziel der MAGMA in diesem F&E Projekt ist die über den Stand der Technik hinausgehende Integration der Gießprozesssimulation in die virtuelle Prozesskette zur numerischen Auslegung von Gussbauteilen.

Für diese Integration soll die Verbindung zwischen den in Konstruktion und Gestaltoptimierung verendeten CAE Technologien und der Gießprozesssimulation einerseits, der Gießprozesssimulation und den zur Bauteilbewertung und –Auslegung verwendeten CAE Technologien andererseits und schließlich der Gießprozesssimulation und den bei der Gussteilprüfung verwendeten zerstörungsfreien Prüfverfahren verbessert werden.

Das aus dem geplanten Vorhaben „DNAguss“ gewonnene Wissen wird die über den Stand der Technik hinausgehende Integration der Gießprozesssimulation in die virtuelle Prozesskette zur numerischen Auslegung von Gussbauteilen ermöglichen, um so letztendlich einen in die gesamte virtuelle Prozesskette integrierten digitalen Zwilling des Fertigungsverfahrens „Gießen“ zu realisieren.

Deutsche Gießereien von Großgussteilen, insbesondere Gussteilen für die Windenergie und deren Abnehmer werden in die Lage versetzt, ihre Produktions- und Qualitätssicherungsprozesse effizienter, energiesparender und wirtschaftlicher zu gestalten. So können die Gießereien gegenüber der internationalen Konkurrenz nachhaltig bestehen, was nicht zuletzt durch den erhöhten Umfang an Prüf- und Bewertungsmöglichkeiten gegenüber dem Abnehmer der Gusskomponenten erreicht wird. Insbesondere die Arbeiten im Bereich der zerstörungsfreien Prüfung zur Detektion von Gussfehlern sowie die Arbeiten der MAGMA zur Gießsimulation gewährleisten dabei eine direkte Umsetzung der Projektergebnisse in die Praxis.

Eckdaten des Vorhabens:

Projektlaufzeit: 01.01.2020 - 31.12.2022

Projektleitung: Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit (LBF) in Darmstadt

Die akademischen Partner: Fraunhofer-Institute LBF (Darmstadt) und IKTS (Dresden), sowie die Hochschule Ansbach

Die weiteren Verbundpartner: INTES (Stuttgart), MATPLUS (Wuppertal), BMB (Heilbronn) sowie als assoziierte Partner MAGNA (St. Valentin, Österreich) und die Gießereien HEGER (Enkenbach-Alsenborn) und Meuselwitz, DNA-Guss wird durch das Bundesministerium für Wirtschaft und Energie, über den Projektträger Jülich, Forschungszentrum Jülich GmbH, unter dem Förderkennzeichen 03EE3018C gefördert

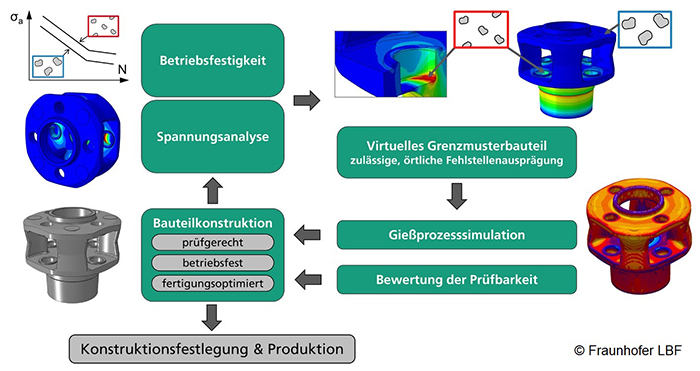

GrenzQualifizierung ist der Kurztitel des Projekts "Rechnergestützte Beurteilung der Bauteilfestigkeiten auf Basis virtueller Grenzmuster".

Großgussbauteile aus Kugelgraphitguss (GJS) bieten für den Bereich der Windenergie sowie den Großmaschinen- und Anlagenbau durch hohe gestalterische Freiräume und den geringen Fertigungsaufwand unverzichtbare Vorteile. Die Leistungssteigerung bei Anlagen unter gleichzeitiger ressourcenschonender Verarbeitung bedingt eine erhöhte Werkstoffausnutzung und stellen besondere Anforderungen an die Kenntnisse des zyklischen Werkstoffverhaltens. In diesem Zusammenhang bestehen bei der Auslegung, Konstruktion und Bemessung sowie Qualitätssicherung von insbesondere dickwandigen Bauteilen seit jeher große Lücken in der Verknüpfung von Gießsimulation, Konstruktion, Schwingfestigkeitsbemessung sowie zerstörungsfreier Qualitätssicherung.

Da das Auftreten von Imperfektionen wie Ungänzen (z. B. Dross, Lunker) und Gefügedegenerationen wie Chunky-Graphit im Gussteilinneren fertigungsbedingt leider nicht ausgeschlossen werden kann, sind Werkzeuge gefragt, die schnelle und dokumentierte Entscheidungen zulassen, ob und wo diese Imperfektionen im Bauteil zulässig sind. Dabei fehlen bis dato Möglichkeiten, die Auswirkung der am Bauteil gefundenen Imperfektionen auf die Betriebsfestigkeit der Großgusskomponenten unter Berücksichtigung bauteilspezifischer Beanspruchungssituationen exakt zu beschreiben.

Im Vorhaben GrenzQualifizierung wird an der Entwicklung einer solchen Methode zur Ableitung virtueller Grenzmusterbauteile für die Anwendung in der Praxis gearbeitet. Das virtuelle Grenzmusterbauteil zeigt dabei für alle Bauteilbereiche in Abhängigkeit der lokalen Beanspruchung und der Anforderung an die Lebensdauer zulässige Fehlstellen an. Dabei sind im virtuellen Grenzmusterbauteil bereits Informationen über lokal zulässige Imperfektionen gespeichert, sodass für die Qualitätssicherung ein deutlich vereinfachter Prüfvorgang ermöglicht wird und zudem eine gesicherte Entscheidung gefällt werden kann, ob ein Bauteil zum Ausschuss deklariert wird oder nicht. Hierfür müssen Gießsimulationen, die Bauteilbemessung und die zerstörungsfreie Qualitätssicherung im Sinne von Industrie 4.0 digital vernetzt werden.

Im Fokus des Projekts wird die Gefügedegeneration Chunky-Graphit sowie die Ungänze Dross in verschiedenen Gusswerkstoffen (EN-GJS-700-2, EN-GJS-400-18, EN-GJS-450-18, EN-GJS-1050-6 (ADI)) betrachtet sowie deren Auswirkung auf die lokale Schwingfestigkeit. Das Fraunhofer IZFP entwickelt zu diesem Zweck eine Methode zur Detektierbarkeit von Chunky-Graphit an Testkörpern und realen Bauteilen mittels magnetischen und akustischen zerstörungsfreien Prüfverfahren. Darüber hinaus werden Methoden evaluiert, die die Nodularität von Kugelgraphit bewerten sollen.

Eckdaten des Vorhabens:

Projektlaufzeit: 01.07.2018 - 30.06.2021

Fördergeber: BMWi (PtJ)

Projektpartner: ACS Solutions GmbH, BMB Gesellschaft für Materialprüfung mbH, Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF (Koordinator), Fraunhofer-Institut für Zerstörungsfreie Prüfverfahren IZFP, Siempelkamp Gießerei GmbH, Meuselwitz Guss - Eisengießerei GmbH, ZF Wind Power Technology, ZWP Anlagenrevision GmbH, Eickhoff Gießerei GmbH und MAGMA Gießereitechnologie GmbH

Projektträger: PTJ, Jülich

Bildquelle: Fraunhofer LBF

MaBIFF: „Maßgescheiderte Bauteileigenschaften durch Integration von Fertigungs- und Funktionssimulation“

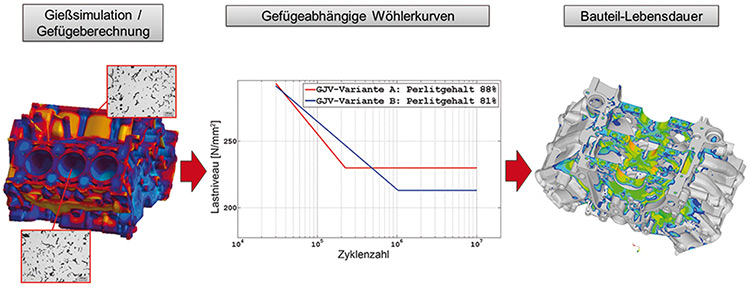

Das Ziel des Forschungsvorhabens MaBiFF war es, den Einfluss unterschiedlicher Gefügemerkmale für Gusseisen (GJS-400 und GJV-450), die mittels der Gießprozess-Simulation lokal vorhergesagt werden können, auf die Lebensdauer zu qualifizieren. Hierzu wurden aus umfangreichen Versuchen gefügespezifische Wöhlerkurven ermittelt, die es ermöglichen, mit Hilfe der Fertigungssimulation eine geschlossene Kette von den verwendeten Fertigungsparametern über die berechneten lokalen Gefüge bis hin zu einer Vorhersage der lokalen Schwingfestigkeit zu realisieren. Damit ist die Übertragbarkeit des Fertigungseinflusses in die Betriebsfestigkeitsberechnung möglich.

Im Rahmen des MaBIFF-Projekts wurde die Gießsimulation im Bereich der Gefügevorhersage weiterentwickelt. MAGMA entwickelte hierfür einen erweiterten Berechnungsprozess, bei dem die Fertigungssimulation in die rechnerische Lebensdauerabschätzung integriert werden konnte. Hierzu wurde eine Korrelation zwischen der lokalen Schwingfestigkeit und der lokalen Gefügeausbildung gefunden. Darüber hinaus wurden die zum Datenaustausch mit Programmen zu rechnerischen Abschätzung der Betriebsfestigkeit (z.B. FEMFAT, LMS Virtual Lab Durability) notwendigen Schnittstellen geschaffen. Damit soll es möglich werden, basierend auf einer Gießsimulation die zu erwartenden lokale Schwingfestigkeit für die Werkstoffe GJS-400 und GJV-450 rechnerisch abzuschätzen und in die Betriebsfestigkeitsberechnung zu übertragen.

Dieses Forschungs- und Entwicklungsprojekt wurde mit Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) unter den Förderkennzeichen 01RI0713 gefördert und vom Projektträger deutsche Zentrum für Luft- und Raumfahrt e.V. (DLR) in Bonn betreut. Das Projekt wurde als Verbundprojekt im Zeitraum 01.08.2007 - 31.03.2011 durchgeführt.

Projektpartner in diesem Projekt waren Audi AG, Eisenwerk Brühl GmbH, Meuselwitz Guss GmbH und Walter Hundhausen GmbH, Fraunhofer Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF, Fraunhofer Institut für Techno- und Wirtschaftsmathematik ITWM, Germanischer Lloyd Industrial Services GmbH, Institut für Gießereitechnik IFG und MAGMA Gießereitechnologie GmbH.

Projektbeschreibung auf der Internetseite des Bundesministerium für Bildung und Forschung.

Das EU Projekt Music "MUlti-layers control & cognitive System to drive metal and plastic production line for Injected Components" hatte zum Ziel die Effizienz und Nachhaltigkeit von Fertigungssystemen im Druckguss und Kunststoffspritzguss zu verbessern.

Dieses ehrgeizige und anspruchsvolle Ziel kann Druckgussanwendern -und Kunststoff-Spritzguss-Unternehmen helfen die Effizienz, Robustheit und den Energieverbrauch ihrer Prozesse zu optimieren.

Die Idee war daher, ein kognitives System mit einer Echtzeit-Überwachung für eine aktive Qualitätskontrolle zu verknüpfen.

MAGMA war an dem Projekt beteiligt, um die Qualitätsvorhersage der Druckgussteile mit der Simulation zu verbessern. Daher wurden neue Kriterien für die Simulation mit Hilfe einer "hufeisenförmigen" Testgeometrie entwickelt und validiert. Am Ende wurden dann verschieden Demonstrator-Komponenten wie z. B. ein Federbeindom vom Partner Audi eingesetzt, um das gewonnene Know-how anzuwenden.

Das Bild veranschaulicht die Grundidee mit einem Prozess-Meta-Modell im Zentrum. Für ein solches Metamodell wurden viele experimentelle Daten generiert und MAGMA hat zusätzlich virtuelle Experimente (DoE) von Prozessparametern durchgeführt, die die Qualität beeinflussen, um das Meta-Modell zu trainieren.

Weitere Informationen finden Sie auf der Projekt-Website: http://music.eucoord.com

Eine Zusammenfassung der Hauptergebnisse des Projektes liefert folgendes Buch:

Nicola Gramegna and Franco Bonollo: Smart Control and Cognitive System applied to the HPDC Foundry 4.0, Assomet Servizi Srl, Enginsoft SpA

ISBN 978-88-87786-11-8

Additive Herstellungsverfahren sind Katalysatoren für technische Neuerungen. Durch die Möglichkeit, komplexere Geometrien – also dreidimensionale Strukturen mit Hinterschnitten oder Hohlräumen – nutzen zu können, lassen sich innovative Lösungen für die stetig wachsenden Anforderungen der Kunden finden und in Prototypen oder Kleinstserien umsetzen.

Besondere Fortschritte werden insbesondere dann verzeichnet, wenn neue, komplexe Komponentendesigns – mit Hilfe von Topologieoptimierung exakt auf Betriebslasten ausgelegt – entwickelt wurden. Davon profitiert auch die Automobilindustrie. Denn bisher ließen sich die genannten Geometrien in einem Bauteil mit konventionellen Technologien wie Fräsen, Drehen oder Gießen meist gar nicht oder nur zu unverhältnismäßig hohen Kosten herstellen.

Die EDAG Group, Daimler AG und sieben weitere Projektpartner haben im Rahmen des vom BMBF geförderten Forschungsprojekts „CustoMat 3D“ eine Aluminiumlegierung für Strukturteile entwickelt, die sowohl in der Lage ist, höhere Festigkeiten als auch Bruchdehnungen zu liefern. Letzteres ist insbesondere für die Crashperformance von großer Bedeutung. Ein Fortschritt, denn bislang konnten die für additive Herstellungsverfahren zur Verfügung stehenden Aluminiumlegierungen noch nicht den geforderten mechanischen Eigenschaften gerecht werden.

In den vergangenen drei Jahren wurde die gesamte Prozesskette von der Pulverherstellung über die Simulation bis zur Bauteilentwicklung betrachtet. Die Aufgabe der MAGMA GmbH war dabei die Entwicklung von Modellen zur virtuellen Optimierung des Direkt-Laser-Schmelzverfahrens. Die Fehlervermeidung bereits im Stadium der Komponenten- bzw. Prozessentwicklung steht dabei im Fokus. In einem Interview sprechen die Projektkoordinatoren der MAGMA über additive Fertigung, und welche entscheidende Rolle die frühzeitige Simulation mit MAGMASOFT® dabei spielt.

Dr. Hartmann, wie kam es zu der Zusammenarbeit mit der EDAG?

Die Kooperation mit der EDAG war für uns nicht neu. In der Vergangenheit haben wir bereits erfolgreich im Bereich „Strukturguss“ zusammengearbeitet. Dr. Martin Hillebrecht, Leiter Competence Center Leichtbau, Werkstoffe & Technologien bei der EDAG, kam mit der Intention auf uns zu, ein neues AM-Verfahren speziell für automotive Strukturteile entwickeln zu wollen. Damit heute im Automobilbereich innovative Werkstoffe oder Herstellungsverfahren etabliert werden können, muss in der Regel eine verifizierte, virtuelle Prozesskette nachgewiesen werden.

Dr. Thorborg und Dr. Esser, welche Aufgaben in der Entwicklung erwarteten Sie und Ihr Team?

Die größte Herausforderung bei der Modellierung von additiven Fertigungsverfahren aus dem Pulverbett (SLM, LPBF etc.) besteht darin, die Details, um die vom Laser erzeugte bewegliche Wärmequelle aufzulösen und gleichzeitig Temperatur, Spannungen und Verformungen am Bauteil voller Größe zu berechnen. Das heißt, wir müssen Informationen auf verschiedenen Längenskalen verarbeiten. Beginnend bei Mikrometern für das feine Pulver und das Schmelzbad um den Laser, bis zu Zentimetern auf Komponentenebene. Unsere Hauptaufgabe bestand darin, geeignete mathematische Modelle zu finden, die den Druckvorgang, also die Bewegung des Lasers, den entsprechenden Temperatureintrag und die aus der schnellen Abkühlung auftretenden Spannungen hinreichend genau beschreiben.

Welche Herausforderungen kamen auf Sie zu?

Genau wie beim Schweißen treten in einer kleinen Zone um das Schmelzbad sehr hohe Temperaturen auf – im Vergleich zum kalten Material im Rest des Bauteils. Diese großen Temperaturunterschiede können abhängig von der Konstruktion und den Prozessbedingungen zu hohen Spannungen führen. Das birgt grundsätzlich die Gefahr von Rissen oder späteren Verformungen des Teils beim Entfernen der Grundplatte und der Tragstruktur. Die Vorhersage dieser Probleme und die daraus folgenden Lösungsansätze – wie der Variation der Aufbaurichtung oder dem Hinzufügen von Stützstrukturen – waren die Hauptprobleme, die bewältigt werden mussten. Die Frage lautete also, wie können wir es schaffen, das unkritische Teile hergestellt werden? Das Risiko ist gegeben, dass die Teile beim Druckprozess schon reißen, sich von der Bodenplatte lösen oder so stark verziehen, dass sie unbrauchbar sind – sprich die Maßhaltigkeit nicht mehr gewährleistet ist. Ein weiteres Problem ist die Übertragung von Informationen von der Meso-Skala des Lasers, der das Pulver schmilzt, auf die Makro-Skala des Bauteils. Hierzu verwendeten wir Multiskalenansätze, die aus der Simulation des Schweißens bekannt sind. Damit war es möglich, nach kritischen Zonen während des Aufbaus der Komponente zu suchen und Eigenspannungen sowie Verzug der Bauteile schon vor der Fertigung sichtbar zu machen. Durch die Multiskalenansätze kann auch der Spannungsabbau bei der nachfolgenden Wärmebehandlung beurteilt und damit die Auswirkung auf die Verformungen beim Abtrennen des Bauteils von der Grundplatte erkannt werden.

Sind Sie zufrieden mit dem Ergebnis, Dr. Hartmann?

Unser Ziel war es, die Simulation nicht wochenlang bzw. länger als den Druckprozess laufen zu lassen. Diese soll ja dazu dienen, den Prozess vorab zu optimieren, um in den normalen Workflow eines Ingenieurs oder Technikers integriert werden zu können. Da bleibt keine Zeit, wochenlang auf ein Ergebnis zu warten, das für den weiteren Prozess benötigt wird. Über Nacht sollte mindestens eine Variante berechnet werden. Schlussendlich ging es uns nicht darum, den gesamten Prozess wissenschaftlich zu erörtern, sondern vielmehr darum, dem Ingenieur ein leistungsfähiges Simulationsprogramm zur Entscheidungsfindung an die Hand zu geben. Dabei steht im Vordergrund, die Berechnung so aufzubauen, dass der Rechenaufwand wirtschaftlich bleibt, aber dennoch wichtige Details unter Realbedingungen erkannt werden können. Das haben wir im Rahmen des Projektes planmäßig erreicht. Im Nachgang zu dem CustoMat 3D-Projekt wird es darum gehen, die Modelle anhand umfangreicher Ergebnisse aus realen, sehr gut dokumentierten Versuchen zu validieren. Damit können wir sicherstellen, dass die berechneten Vorhersagen zuverlässig und von Bedeutung für die Konstruktion und die Prozessoptimierung sind.

Welches Potential sehen Sie für ein MAGMA-Simulationsprogramm im Bereich „Additive Manufacturing“?

Dieser Bereich bietet einiges an Potential. Wir werden den Markt weiterhin aktiv beobachten, Kontakte zu Kooperationspartnern suchen und an den Grundlagen, die wir bereits geschaffen haben, weiter arbeiten. Sowohl im Polymer-Spritzguss als auch im Druckguss wird derzeit über sogenannte dreidimensionale, konturangepasste Temperiersysteme diskutiert, die im AM-Verfahren hergestellt werden. Dadurch können Gießprozesse besser kontrollierbar, zuverlässiger und wirtschaftlicher dargestellt werden.

Effiziente Prozessketten beim Aluminiumdruckguss

Ziel des Verbundvorhabens war die Erhöhung der Nutzungseffizienz von Energie und Ressourcen der Prozesskette des Aluminiumdruckguss. Betrachtungs- und Optimierungsobjekt des Vorhabens war dabei die Gesamtprozesskette des Aluminiumdruckguss vom Einschmelzen des Ausgangsmaterials über das eigentliche Gießen, einer legierungsabhängigen Wärmebehandlung und spanenden Nachbearbeitung bis zum Produkt in der geforderten Endqualität.

MAGMA hat im Rahmen des Vorhabens eine zentrale Rolle eingenommen, da mit der Simulation des Druckgießprozesses entscheidende Maßnahmen zur Erhöhung der Nutzungseffizienz von Energie und Ressourcen ermittelt sowie überprüft werden können. MAGMA hat dazu das damalige Optimierungsmodul MAGMAfrontier zur Prozessoptimierung im Druckguss systematisch angewendet. Im Fokus der Untersuchungen standen dabei die Reduzierung des Kreislaufvolumens, die Minimierung der Zykluszeiten, das Einstellen eines optimalen Sprühprozesses und die Erhöhung der Werkzeuglebensdauer. Hierzu wurden auch Wärmeübergangskoeffizienten auf einem Prüfstand ermittelt.

Das Verbundprojekt wurde im BMBF-Rahmenkonzept „Forschung für die Produktion von morgen“ innerhalb der Leitinnovation „Ressourceneffizienz in der Produktion“ bei dem Ideenwettbewerb „Verbesserung der Energieeffizienz in der Fertigungstechnik“ von unabhängigen Experten als förderwürdig ausgewählt.

Das Projekt wurde im Zeitraum 01.06.2009 bis 31.08.2012 durchgeführt.