Druckguss: Optimierte Qualität, robuste Werkzeuge und wirtschaftliche Prozesse

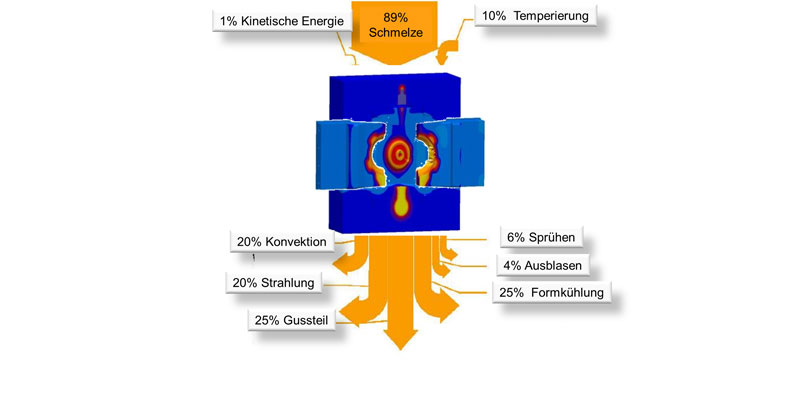

Die Qualität und die Wirtschaftlichkeit von Druckguss werden maßgeblich von der Werkzeuggestaltung, Auslegung des Gießsystems und der Entlüftung, Werkzeugtemperierung und reproduzierbaren Produktionsbedingungen bestimmt.

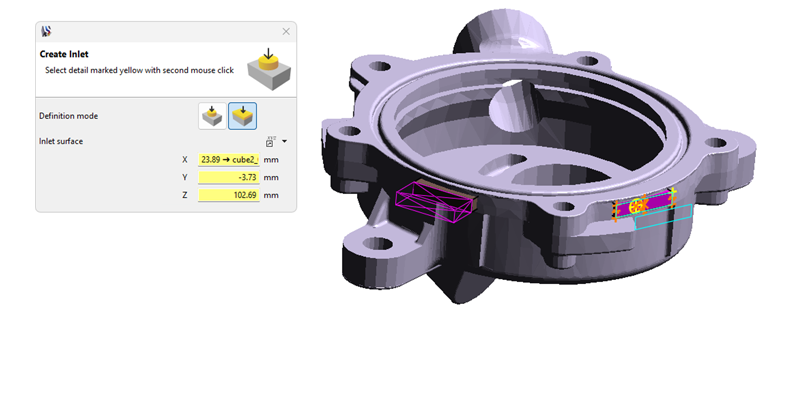

MAGMASOFT® ist das umfassende und leistungsstarke Simulationswerkzeug zur Verbesserung der Gussteilqualität, Optimierung von Prozessbedingungen und Reduzierung von Fertigungskosten für Formfüllung, Erstarrung und Wärmebehandlung von Druckguss. Die integrierten Werkzeuge zur virtuellen Versuchsplanung und autonomen Optimierung unterstützen Gussteilkonstrukteure, Werkzeugbauer und Gießer bei der Ermittlung robuster Design- und Prozessbedingungen, beispielsweise für die folgenden Zielsetzungen:

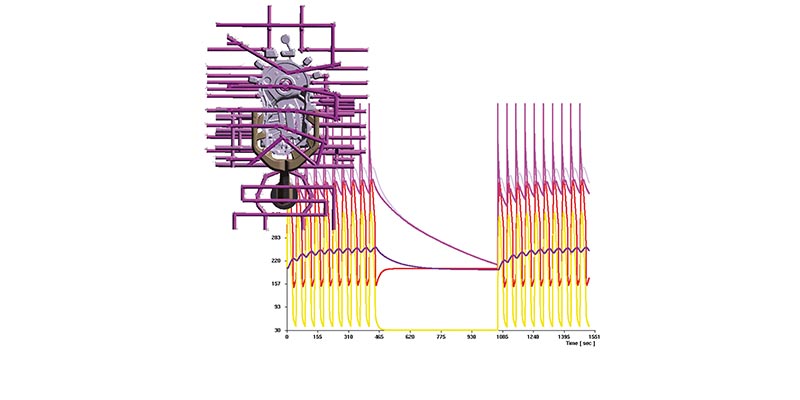

- Optimale Schussprofile, Dosier- und Wartezeiten

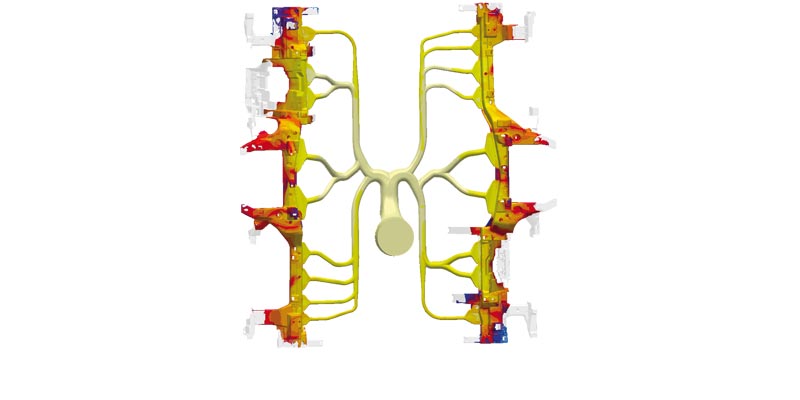

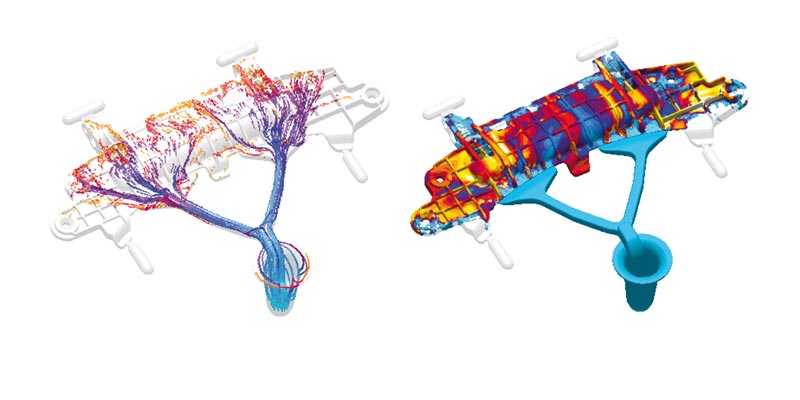

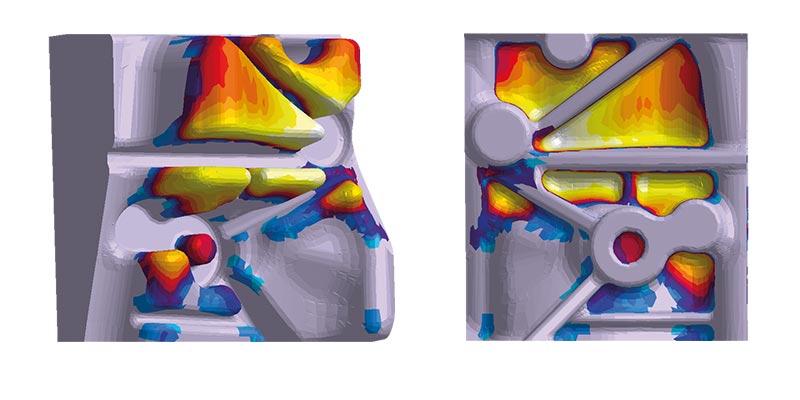

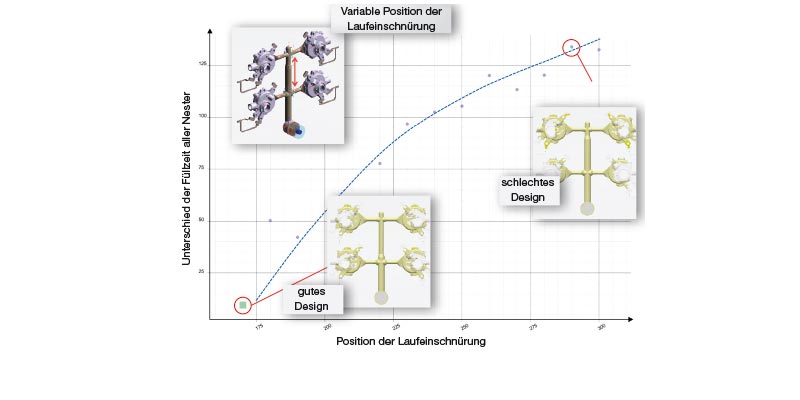

- Optimierung des Angusssystems und der Entlüftung für eine gleichmäßige Füllung und zur Reduzierung von Gaseinschlüssen sowie nicht ausgelaufenen Bauteilbereichen

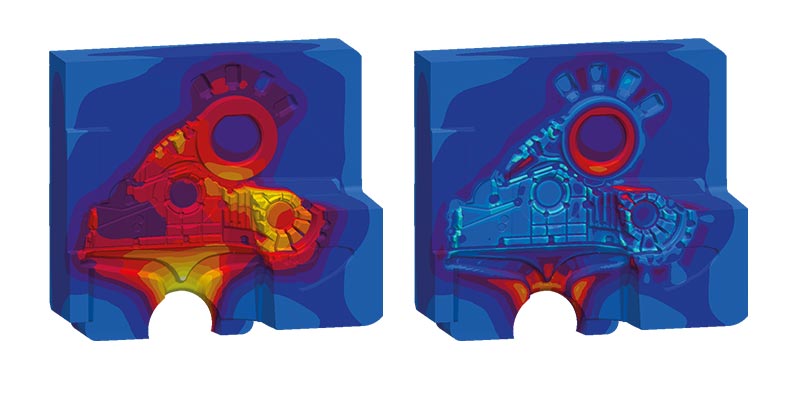

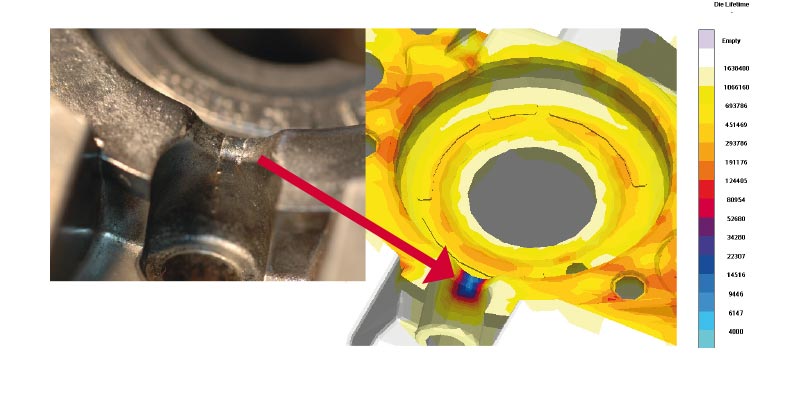

- Wirksame Werkzeugtemperierung und Verlängerung der Werkzeuglebensdauer

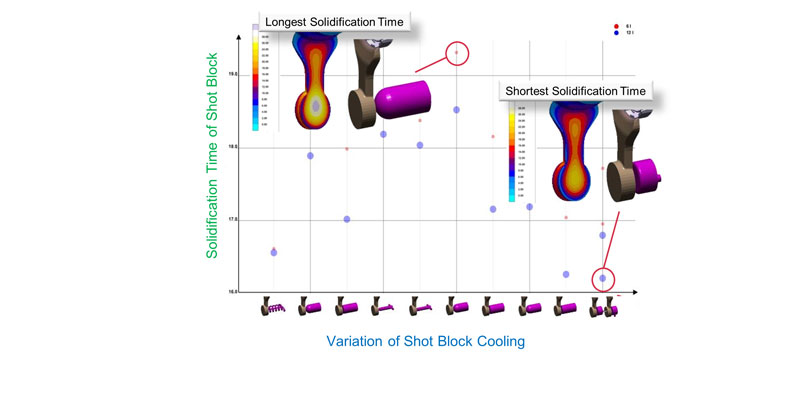

- Robuste Prozessparameter, einschließlich Schusskurve, Nachdrücke und Squeezen zur Reduzierung der Porosität

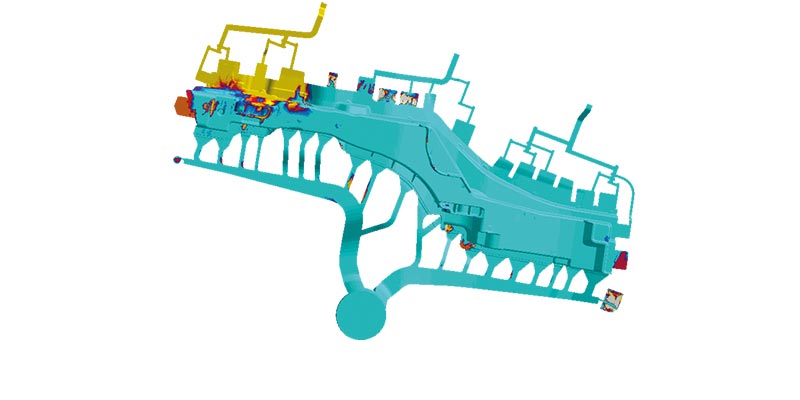

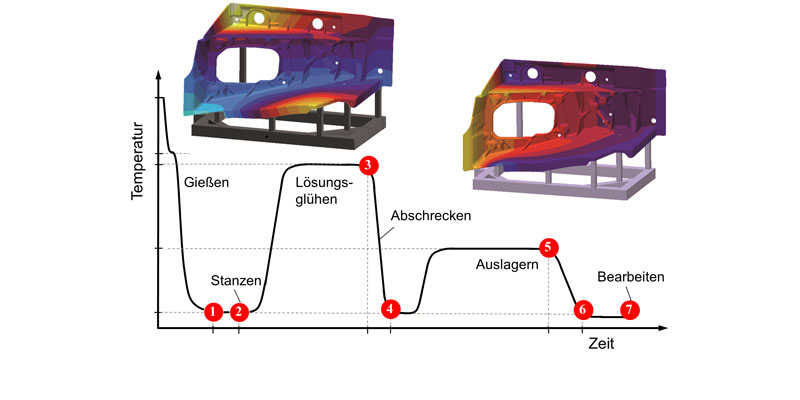

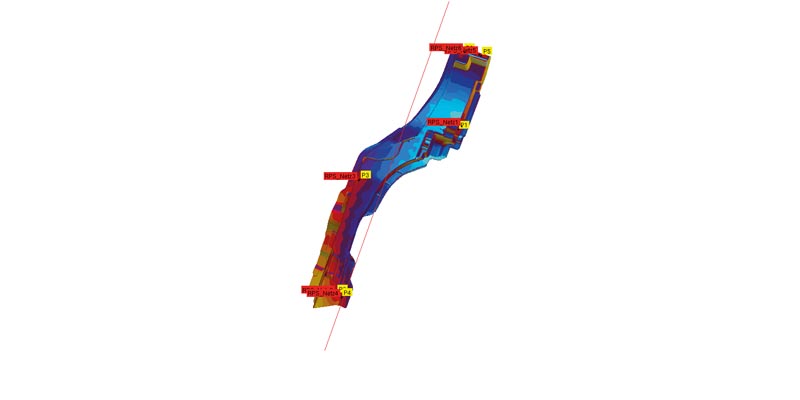

- Optimierte Werkzeugauslegung und Abschreckbedingungen zur Verminderung des Bauteilverzugs

Mit dem in MAGMASOFT® integrierten MAGMA PRINZIP durchläuft die Software verschiedene Varianten für Gießtechnik und Fertigungsbedingungen. Dies geschieht automatisch, schnell und umfassend. MAGMASOFT® unterstützt Sie dadurch bei der Ermittlung anforderungsgerechter robuster oder optimierter Prozessbedingungen. Unterschiedliche Ziele können gleichzeitig unter Berücksichtigung aller wesentlichen Freiheitsgrade mit unterschiedlichen Qualitätskriterien, die für Druckguss entscheidend sind, verfolgt und bewertet werden.

Das Werkzeug ist sowohl für Konstrukteure und Gussteilabnehmer als auch für Werkzeugbauer und Gießer eine gemeinsame Kommunikationsplattform für sichere Entscheidungen. MAGMASOFT® wird damit zum Schlüssel für die Auslegung optimaler Gussteildesigns, Implementierung zuverlässiger Fertigungsprozesse, Minimierung von Qualitätsrisiken, Erstellung robuster Prozessfenster und Ausschöpfung des vollen Potenzials von Druckgussteilen ohne wirtschaftliche Risiken.

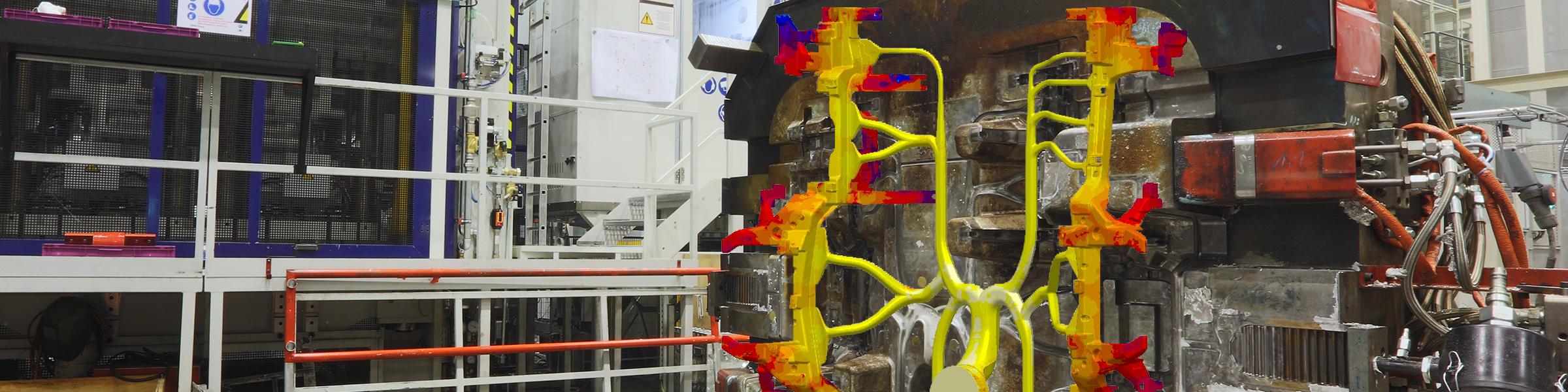

DGS realisiert eines der größten Druckgussteile der Welt

Zur besseren Ausnutzung der Sonnenenergie stellt die Firma DGS Druckguss Systeme AG, St. Gallen, Schweiz, Rahmen für Solarthermie-Module zur Warmwassererzeugung her. Die Fertigung der Rahmen wurde von verschweißten Strangpressprofilen auf nahtlose Aluminiumdruckgussteile umgestellt. Dieser Erfolg war so bemerkenswert, dass der neue Rahmen im Internationalen Aluminium-Druckguss-Wettbewerb 2014 mit einer „Besonderen Anerkennung“ ausgezeichnet wurde.

Seminar: Simulation und Druckguss - Grundlagen, Prozessauslegung, Gießsystemberechnung

MAGMAacademy-Seminar

Dieses Seminar behandelt die Grundlagen zur Werkzeug- und Prozessauslegung von Druckguss, speziell für das Kaltkammer-Druckgussverfahren. Verfahrensauslegung und Anschnittberechnung werden zusammen mit Beispielen aus der Simulation von Druckgussprozessen mit MAGMASOFT® veranschaulicht.

Termin: auf Anfrage

Ort: Aachen