Eine bessere Gussteilkonstruktion hilft sowohl dem Kunden als auch der Gießerei

Bremen Castings, Inc. (BCI) ist für hochwertige, bearbeitete Grauguss- und Sphärogussteile bekannt. Die Gießprozess-Simulation bei BCI wird nicht nur zur Optimierung der Gießprozesse eingesetzt, sondern auch um Fehlerursachen an Kunden zu kommunizieren und Konstruktionsänderungen zur Behebung der Probleme vorzuschlagen.

Gießereien erstellen monatlich in der Regel mehr als 200 Angebote für Gussteile, und das, nachdem nicht herstellbare Bauteile bereits abgelehnt wurden. Von den angebotenen Bauteilen werden schließlich nur 1-2% zu Aufträgen für die Gießerei. Leider ist es praktisch unvermeidlich, dass die Gießerei einige Gussteile herstellen muss, die vorher von mehreren anderen Gießereien nicht erfolgreich umgesetzt werden konnten. Gussteilabnehmer berichten in der Regel nicht freiwillig über eine (negative) Historie, wenn sie erneut Angebotsanfragen an andere Gießereien schicken. In solchen Fällen liegt die Ursache der Probleme fast immer an der Gussteilkonstruktion. Durch Anpassungen der Gießtechnik und des Gießprozesses können diese Defekte oft nicht oder nur zu unverhältnismäßig hohen Kosten beseitigt werden. Viele Gießereien geben in einem solchen Fall nach und treten vom Vertrag zurück, selbst wenn dies Konventionalstrafen nach sich ziehen sollte.

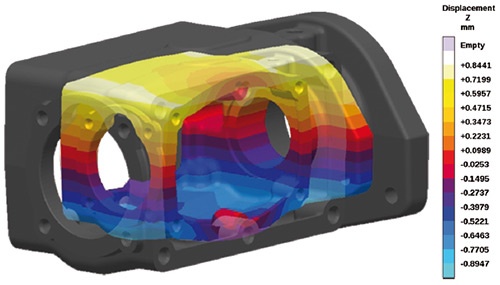

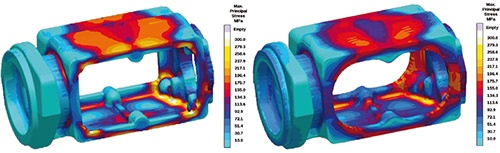

Bremen Castings verfolgte bei einem derartigen Fall einen anderen Ansatz: Bei ca. 8% der Gussteile wurden Risse festgestellt. Das Gussteil wurde daher mit MAGMASOFT® untersucht um zu bewerten, ob das Auftreten von Rissen durch den Gießprozess hervorgerufen wird und ob man das Problem durch gießtechnische Maßnahmen beheben kann. Die vollständige Prozesssimulation inklusive Formfüllung, Erstarrung und Spannungsberechnung während der Erstarrungs- und Abkühlung zeigte, in Ordnung waren. Die Konstruktion des Gussteils selbst führte jedoch zu hohen Spannungen. Diese kritischen Werte traten nicht nur an scharfen Kanten sondern auch an Oberflächen auf, die sich beim Abkühlen verzogen. Die Simulationsergebnisse zeigten deutlich, wie sich das Gussteil verformt, was schließlich zu großen Dehnungen führte, die die lokalen Festigkeiten des Werkstoffs bei dem entsprechenden Temperaturniveau zur jeweiligen Zeit überstiegen.

In drei Iterationen wurde die Gussteilkonstruktion verändert, um eine „robuste“ Konstruktion zu entwickeln. In der optimierten Version konnte die Gesamtverformung und die Durchbiegung der Oberflächen, wie auch die Spannungsspitzen an den nun abgerundeten Kanten deutlich reduziert werden. Interessant war, dass die endgültige Konstruktion des Gehäuses Ähnlichkeit mit einem Flugzeugfenster hatte. Diese sind dafür bekannt, Spannungsspitzen zu vermeiden.

Mit Hilfe der Gießprozess-Simulation von MAGMA konnten dem Kunden gegenüber die problematischen Bereiche der ursprünglichen Konstruktion des Bauteiles deutlich aufgezeigt werden. MAGMASOFT® wurde somit in diesem Fall als „neutraler Sachverständiger“, genutzt, wodurch Diskussionen über Recht und Unrecht vermieden wurden und die Frage nach der Physik und den Fakten im Vordergrund stand. Die Optimierung dieser Konstruktion in der virtuellen Welt ermöglicht es, zur Lösung eines Problems mehrere Ansätze zu prüfen. Das führt schließlich zu einer kosteneffektiven Vorgehensweise für die Entwicklung eines Gussteils, mit der sowohl Kunde als auch Gießerei zufrieden sind.

Bremen Castings, Inc. (BCI) wurde 1939 als Familienunternehmen und Gießerei gegründet und wird derzeit in vierter Generation geführt. Mit über 70 Jahren an Erfahrung investiert das Unternehmen fortlaufend in neue Fertigungseinrichtungen und Verbesserungen bei der Automation und beim Umweltschutz. Im Jahr 1996 startete Bremen Castings mit einem eigenen Bearbeitungszentrum mit der Erwartung, das Geschäft auf viele Märkte auszuweiten zu können. Dabei mussten Qualitätssicherung und die Ingenieurleistungen gleichermaßen wachsen, um sowohl in der mechanischen Bearbeitung als auch in der Gießerei die vielfältigen Anforderungen der Kunden erfüllen zu können. Daher nutzt Bremen Castings heute den Vorteil, dass beide Abteilungen vor der Produkteinführung eng miteinander kommunizieren, was zu geringeren Vorlaufkosten führt. BCI stehen heute 13 leistungsfähige CNC-Maschinen zur Bearbeitung zur Verfügung. Aktuelle Technologien einzuführen und zu nutzen hat für das Unternehmen hohe Priorität, um seinen Ruf als Hersteller von qualitativ hochwertigen, mechanisch bearbeiteten Grau- und Sphärogussteilen erfolgreich zu verteidigen. Der Anschaffung zweier MAGMASOFT®-Lizenzen im Jahr 2005 folgte bald darauf der Einsatz der Optimierung, was Bremen Castings ermöglichte, ihre Fertigungsprozesse als auch Gussteilkonstruktionen durch autonome Optimierung zu verbessern.