Martinrea Honsel simuliert mit MAGMASOFT® vom Angebot bis zum Anlauf

Gießprozess-Simulation als strategisches Werkzeug

Liter um Liter geschmolzenes Aluminium fließt in die Schusskammer der wohnzimmergroßen Druckguss-Maschine. Der Gießkolben drückt die Schmelze in den Gießlauf, um sie dann innerhalb von wenigen Millisekunden in die Form hineinzuschießen. Nach einer kurzen Abkühlzeit, in der die Schmelze erstarrt, öffnet sich das Werkzeug und der Greifarm hebt einen kompletten Motorblock aus der Maschine.

Die Druckguss-Maschine steht in einer der vielen Hallen auf dem Werksgelände der Martinrea Honsel Germany GmbH in Meschede. Die Leichtmetallgießerei ist mit zuletzt 580 Millionen Euro Umsatz einer der großen Automobilzulieferer Deutschlands. Sie produziert für nahezu alle wichtigen Hersteller – Audi, BMW, Jaguar, Mercedes, Volvo etc. Motorblöcke, Getriebekomponenten, Zylinderköpfe und andere Leichtmetall-Teile. Produktionsstandorte unterhält das Unternehmen Martinrea Honsel außer in Deutschland in Brasilien, Mexiko und Spanien.

Prozess-Beherrschung mit Gießprozess-Simulation

Erfolgreich geworden ist Martinrea Honsel, vormals Honsel AG, als eine Kundengießerei, die ihre Produktionsprozesse so beherrscht, dass sie reibungslos mit den Zielindustrien synchronisierbar sind, und die gleichzeitig die Qualität liefern kann, die beispielweise Automobilhersteller von ihren Zulieferern verlangen. Dabei ist Martinrea Honsel mehr als ein reiner Fertigungsdienstleister. Vielfach übernehmen die Ingenieure der Gießerei auch die Entwicklung von Gussteilen.

Eines der wesentlichen Werkzeuge für die Prozess-Beherrschung und die hohen Qualitätsstandards ist bei Martinrea Honsel die Gießprozess-Simulation. Die Gießerei setzt bereits seit 1999 dafür die Software MAGMASOFT® des Markt- und Technologieführers MAGMA aus Aachen ein. Im Kern verrät die Gießprozess-Simulation, was vom Einschießen der Schmelze in die Form bis zum Herausnehmen des fertigen Gussstücks passiert. Damit lassen sich potenzielle Fehlerquellen im Prozess finden, analysieren und beseitigen. Eingesetzt wird die Simulation jedoch nicht nur für eine optimale Gestaltung des Gießvorgangs, sondern bereits bei der Entwicklung des Gussteils.

Frühe Simulation verschafft Freiheitsgrade

„Am liebsten haben wir es, wenn der Kunde nicht erst mit dem fertig entwickelten Gussteil zu uns kommt, sondern schon mit dem Grobkonzept“, erklärt Hans-Jürgen Spychala, Leitung Konstruktion Druckguss. „Dann können wir die Gießprozess-Simulation bereits in der Entwicklung einsetzen und das Gussteil so konstruieren, dass es sich einfach und wirtschaftlich herstellen lässt.“ Gussteil, Werkzeug mit Gießsystem und Anschnitten sowie die Prozesssteuerungsparameter werden dann quasi als optimale Einheit entwickelt.

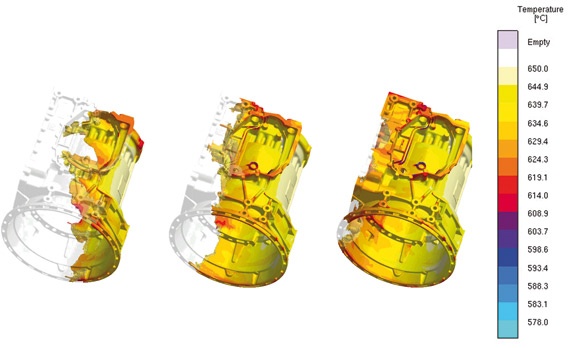

Mit der Formfüll-Simulation analysieren die Ingenieure das turbulente Einschießen der Schmelze in die Form. Sie zeigt, ob und wo es in der Schmelze zu Luft- und Gaseinschlüssen kommt, die zu Oxidationen und Porositäten führen, oder ob erstarrende Schmelze Fließwege zu schnell blockiert, um die Form vollständig auszufüllen. Die Erstarrungssimulation illustriert, wie das Gussteil erstarrt, wo möglicherweise Porositäten – also kleine Fehlstellen im Gussteil – durch Erstarrungsschwindung entstehen und wie sich das Gefüge des Gussteils entwickelt.

Um die Simulationsergebnisse auswerten zu können, werden Formfüllung und Erstarrung jeweils als farbcodierte Grafiken oder Filme ausgegeben, die jeweils den Verlauf eines Parameters anzeigen, etwa die Temperatur oder den Strömungsgeschwindigkeiten. So können ausgebildete Nutzer die Ergebnisse intuitiv interpretieren.

Porositäten und Gefüge haben einen entscheidenden Einfluss auf die Qualität des Gussteils, die sich in seinen mechanischen Eigenschaften, Lebensdauer und Bearbeitungsfähigkeit, etwa der Schweißbarkeit, niederschlagen. Mit der Gießprozess-Simulation kann das Entwicklungsteam von Martinrea Honsel ohne einen einzigen „realen Guss“ erkennen, ob sich das Gussteil mit der gegebenen Form und den gewünschten Eigenschaften produzieren lässt oder nicht.

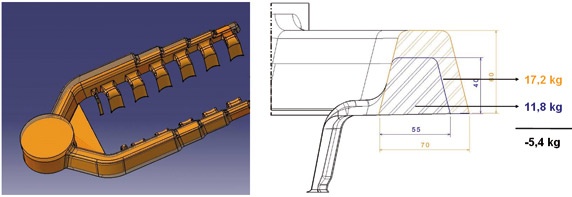

Wird die Gießprozess-Simulation schon in der Gussteil-Entwicklung eingesetzt, haben die Ingenieure noch Freiheitsgrade, um Prozess und Gussteil hinsichtlich eines optimalen Ergebnisses zu optimieren. Ungleichmäßige Wandstärken oder Materialanhäufungen beispielsweise, die beim Druckguss zu qualitätsmindernden Teileeigenschaften führen können, sind dann noch in der Konstruktion korrigierbar. Darüber hinaus kann die Simulation konstruktive Alternativen aufzeigen, etwa ob das Loch für ein Gewinde gleich mitgegossen werden kann, statt es später zu bohren.

Von der Konstruktion zum Serienanlauf – optimale Prozesse simulieren

Kommt der Kunde bereits mit dem fertigen Gussteil zu Martinrea Honsel, hilft die Gießprozess-Simulation schnell und sicher die richtigen Prozess-Parameter für die Steuerung zu ermitteln: Druck des Schussaggregats, Schusskurve, Anschnittquerschnitte und -geschwindigkeiten, Entlüftung von Formnestern, Gießtemperatur und weitere Parameter, die den Ablauf der Formfüllung bestimmen, können in der Simulation durchgespielt und dann festgelegt werden. Auch für den Formenbau und das gesamte Fertigungslayout gibt die Gießprozess-Simulation die entscheidenden Gestaltungsinformationen. Auch hier können wieder verschiedene Ansätze probiert und in der Software geprüft werden, um sich sukzessive einem idealen Gesamtsystem anzunähern. „Von 5 bis zu 12-mal wird ein Gießprozess vom Angebot über Konstruktion und Formenbau bis zum Produktionsanlauf in einem typischen Projekt simuliert“, erläutert Hans-Jürgen Spychala.

Kunden fordern Standardsoftware für Gießprozess-Simulation

Seit 1999 setzt Martinrea Honsel die Gießprozess-Simulation intern ein und setzt dabei auf MAGMASOFT ® der MAGMA GmbH, Aachen. Unternehmensgründer Dr. Erwin Flender und MAGMA-Mitarbeiter haben die Simulationsmethoden in den 1980er Jahren an der RWTH Aachen wesentlich mitentwickelt. Mit der Gründung von MAGMA waren sie die Ersten, die die Gießprozess-Simulation für die produktive Praxis marktreif gemacht haben. Bis heute hat sich MAGMA die Technologie-Führerschaft mit den höchsten Investitionen in Entwicklung und Forschung gesichert und sie ständig ausgebaut.

„Es gab und gibt eine Reihe von Eigenschaften, die MAGMASOFTs Position begründen – Qualität der Simulation, Schnelligkeit, automatische Vernetzung, einfache Bedienbarkeit etc. –, aber noch wichtiger bei der Entscheidung für MAGMA war, dass unsere Kunden es schon benutzten und es als der Quasistandard für die Gießprozess-Simulation zumindest im Automobilbereich gilt“, blickt Hans-Jürgen Spychala zurück. „Wenn man ein MAGMASOFT-Simulationsergebnis vorlegt, dann gilt das überwiegend als zuverlässig.“

Interne Simulation schafft und multipliziert Wissen

Bereits vor 1999 wurde bei Martinrea Honsel simuliert. Bis dahin nutzte die Gießerei die Simulation jedoch als Dienstleistung. Die wachsende Relevanz der Methode für die Prozessbeherrschung führte dann zur strategischen Entscheidung, die Software im gesamten Konzern einzuführen. „Wir wollten die Projekte im eigenen Haus mit eigenen Leuten fahren, um aus jeder Simulation zu lernen, das Wissen zu akkumulieren und wiederzuverwerten“, begründet der Konstruktionsleiter die Entscheidung. „Denn es ist schon wichtig, wer ein Simulationsprojekt aufsetzt und interpretiert. Bei einer externen Simulation weiß man nie, wer sie macht und ob er auch die richtigen Kompetenzen und Erfahrungen hat.“

Optimierungspotenziale der Gießprozess-Simulation

Die „vorsimulative“ Zeit liegt jetzt schon eine ganze Reihe von Jahren zurück. Aber sie ist noch in Erinnerung: „Früher dauerte ein Projekt vom Bemusterungsstart bis zur Werkzeugfreigabe ca. ein halbes Jahr und mehr, heute hat sich diese Zeit halbiert.“ Die Simulation verlegt die aufwendigen Probeabgüsse, mit der zuvor die richtige Parameter-Gießsystem-Kombination gefunden werden musste, in die Software, was den Prozess enorm beschleunigt und preiswerter macht. So stellt man dann schon oft nach der ersten Bemusterung fest, dass das Gussteil weitestgehend den Spezifikationen entspricht und die Teile für Prüfstandsversuche genutzt werden können.

„Abgesehen davon konnten wir auch die gesamte Produktion durch die Simulation wirtschaftlicher machen: Die Taktzeiten der Prozesse ließen sich verkürzen und das Kreislaufmaterial reduzieren“, ergänzt Hans-Jürgen Spychala. Auch kommunikativ habe sich mit der Gießprozess-Simulation einiges geändert: „Die Simulationsergebnisse bieten jetzt eine Basis, auf der Qualitätssicherung, Produktion und Konstruktion in einem Team gemeinsam diskutieren können. Vorher fehlte dafür eine fundierte Datenbasis.“

Simulation wird strategisch

Die Gießprozess-Simulation gehört heute zu den wichtigen strategischen Werkzeugen bei Martinrea Honsel, die aus dem täglichen Geschäft nicht mehr wegzudenken ist. Einerseits, weil die Kunden es wollen, andererseits, weil die Wettbewerbsposition und die wirtschaftliche Produktion von verlässlicher Qualität es erfordern.

Zum Internetauftritt der Martinrea Honsel Germany GmbH