MAGMASOFT® als Management-Tool Wirtschaftlichkeit und Qualität im Fokus

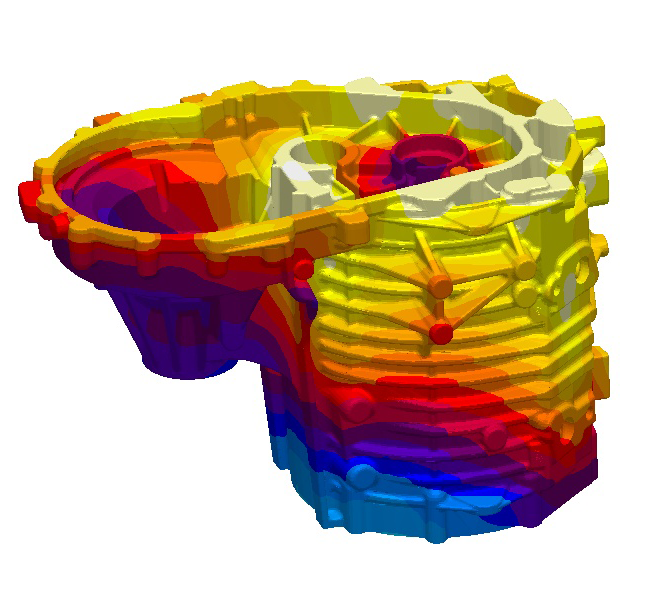

Gießprozess-Simulation bietet heute einen virtuellen Versuchsraum zum Experimentieren mit nahezu uneingeschränkten Freiheitsgraden und ohne signifikante wirtschaftliche oder produktive Risiken. Im Rahmen der Entwicklung des Elektromotorgehäuses „E-Traction“ für die Golf-Klasse setzte die Volkswagen AG auf eine systematische Anwendung von MAGMASOFT® zur Auslegung und frühzeitigen Absicherung eines möglichst robusten Produktes und Fertigungsprozesses.

Das Team der Volkswagen AG, bestehend aus Entwicklung, Konstruktion, Produktion und Werkzeugbau, setzte

MAGMASOFT® auf klassische Art und Weise ein, um mit Hilfe der Formfüll- und Erstarrungssimulation Schritt für Schritt verschiedene Änderungen auf ihre Wirksamkeit hin zu überprüfen. Aufgrund der hohen technischen Anforderungen an das Bauteil sowie der sehr anspruchsvollen zeitlichen Vorgaben sollten alle relevanten potentiellen Risiken virtuell bewertet und vor dem Design-Freeze von Bauteil und Werkzeug nachweislich minimiert und idealerweise eliminiert werden.

Vom klassischen Optimierungsprozess zum virtuellen Versuchsplan

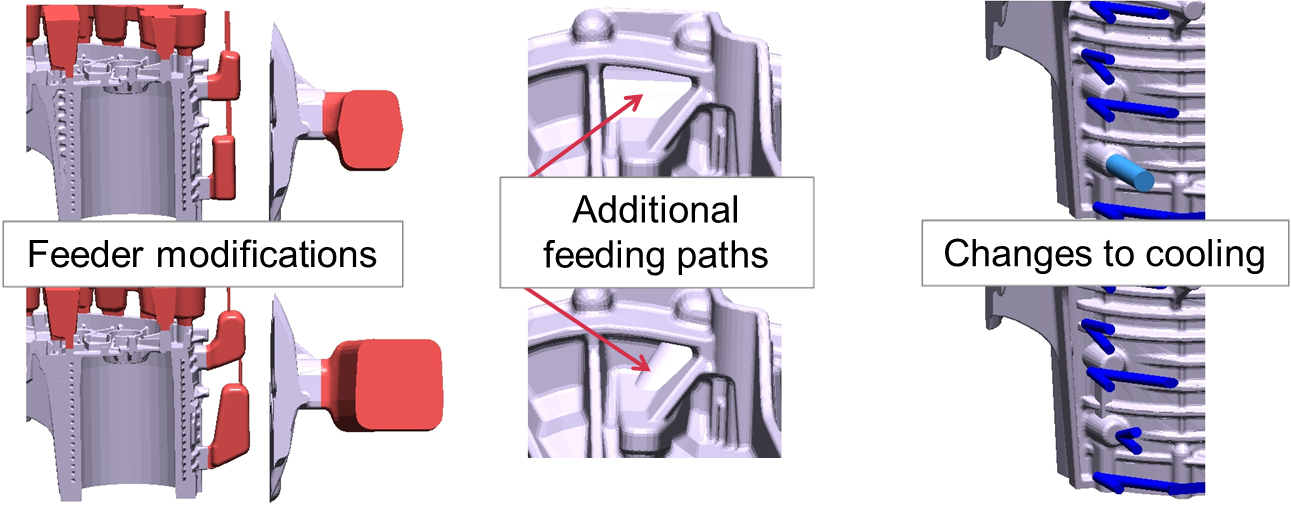

Auf Basis des Erstarrungslaufs des Elektromotorgehäuses führten die Ingenieure von Volkswagen einen klassischen iterativen Optimierungsprozess unter Verwendung von MAGMASOFT® durch. Hierzu wurden durch Modifikation des Gießsystems sowie die Veränderung von Speisergrößen und -positionen für eine optimierte Erstarrung Maßnahmen für eine verbesserte Formfüllung systematisch untersucht. Darüber hinaus wurde der Einfluss auf die Gussteilqualität durch die Integration von zusätzlichen Speisungswegen in die Geometrie des Bauteils und eine verbesserte Kühlung in der Kokille bewertet.

Änderungen, die Verbesserungen brachten, wurden in die nächste Version übernommen, erfolglose Veränderungen verworfen. In 19 Iterationen näherten sich die Ingenieure einer den hohen Qualitätskriterien entsprechenden Version, die als Grundlage für den Werkzeugbau herangezogen und erfolgreich umgesetzt wurde.

Methodische Vorbereitung und statistische Auswertung

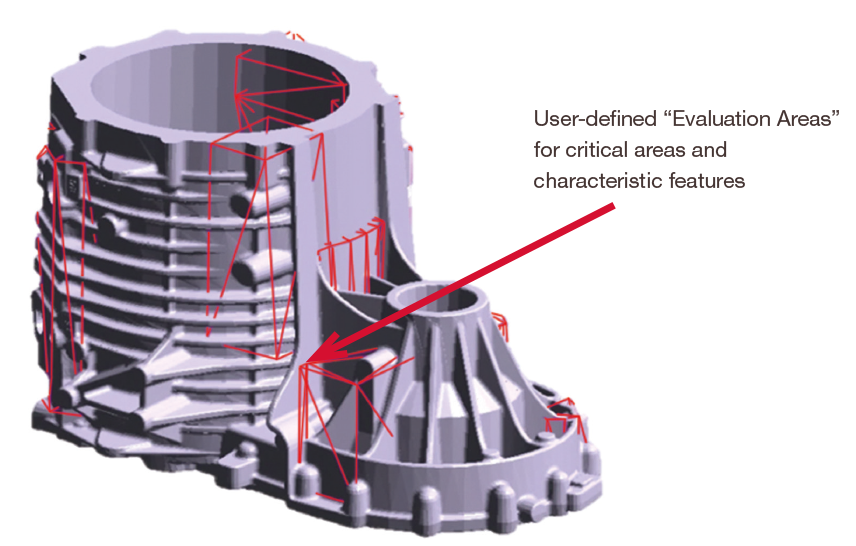

Die Verwendung von Auswertegebieten, die in MAGMASOFT® beliebig virtuell im Gussteil definiert werden können, unterstützt die Konzentration auf kritische Funktionsbereiche am Gussbauteil oder Werkzeug. Gleichzeitig sichert diese methodische Vorgehensweise eine gleichbleibende Bewertung potentieller Risikobereiche über den gesamten Projektzeitraum hinweg, vom ersten Designentwurf bis zur freigegebenen Prozessauslegung. Durch die kontinuierliche Visualisierung und Verfolgung verschiedener Qualitätskriterien für alle kritischen Bereiche des Gussbauteils lässt sich der jeweilige Einfluss einer Maßnahme auf den Projekterfolg auf einfache Weise beurteilen.

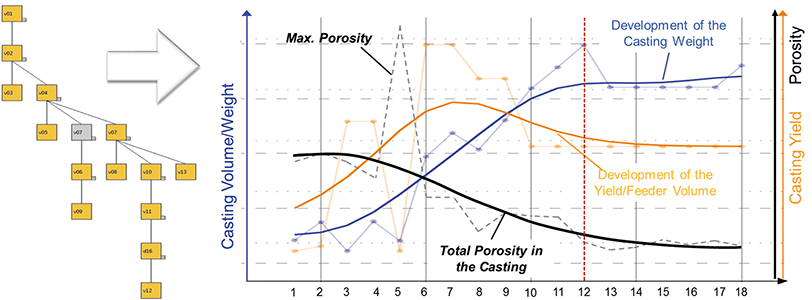

Im Entwicklungsverlauf eines komplexen Gussteils wie dem „E-Traction“ kann bei der klassischen iterativen Simulationsanalyse einzelner Varianten dennoch schnell der Überblick verloren gehen. Bei einer schrittweisen Vorgehensweise ist es natürlich, dass der Fokus sich jeweils auf einzelne, gerade kritische Bereiche beschränkt und die Auswirkungen von Maßnahmen auf andere Bereiche aus dem Blickfeld geraten. Fragestellungen wie „Was waren die Erkenntnisse aus Version 2?“ oder „Was haben die Änderungen der Version 8 eigentlich gebracht und welchen Einfluss auf die Kosten hatten sie?“ können retrospektiv nicht konkret beantwortet oder müssen teilweise mühsam aufgearbeitet werden. Im vorliegenden Fall wurde MAGMASOFT® bei der Volkswagen AG dazu genutzt, den Fortschritt und die Verbesserungen über die vielen Veränderungen im gesamten Projektverlauf hinweg auf ihre Effektivität und wirtschaftliche Effizienz beurteilen zu können.

In der leistungsfähigen Auswerteperspektive von MAGMASOFT® können die Ergebnisse von Einzelversionen, virtuellen Versuchsplänen oder auch einer automatischen Optimierung, die während eines oder auch verschiedener Entwicklungsprojekte erzeugt worden sind, beliebig kombiniert und übersichtlich nach unterschiedlichen Kriterien verglichen werden. Der quantitative Vergleich aller importierten Projektvarianten liefert durch die Nutzung statistischer Methoden belastbare Ergebnisse ohne subjektive Einflüsse. Mit diesem Hilfsmittel können Lösungen und sinnvolle Alternativen schnell und einfach identifiziert und bewertet werden. Besonders lohnenswert sind diese Möglichkeiten nicht nur in Bezug auf die Erkennung relevanter Qualitätsmerkmale, sondern auch als Basis wirtschaftlicher Entscheidungen im Projektmanagement.

Der Fortschritt hin zum optimalen Kompromiss zwischen Qualität, Materialeinsatz und Wirtschaftlichkeit konnte für das „E-Traction“-Motorgehäuse so frühzeitig visualisiert werden. Die Veränderung der Produktkosten ab Version 12 als Konsequenz der ergriffenen Kühlungsmaßnahmen in der Kokille ließen sich deutlich am reduzierten Volumen der verwendeten Speiser beziehungsweise minimierten Materialzugaben des Gussteiles ablesen.

Erfolgreiches Projektmanagement

Die Verwendung der Möglichkeiten von MAGMASOFT® als Projektmanagement-Tool ermöglicht damit effizientes und agiles Handeln. Gewonnene Erkenntnisse aus der virtuellen Bewertung des Gießprozesses bieten eine abgesicherte Entscheidungsgrundlage für zielführende, frühzeitige Optimierungsmaßnahmen.

Die methodische Implementierung von Autonomous Engineering mit MAGMASOFT® in Verbindung mit der systematischen Nutzung des MAGMA PRINZIPs in den Entwicklungsprozess generiert bei der Volkswagen AG systematisches Wissen zu Korrelationen zwischen Fertigungsparametern und Qualitätsmerkmalen eines Gussteils. Durch dieses „Frontloading“ können Risiken rechtzeitig identifiziert oder gänzlich vermieden werden. Der digitale Gießereiprozess bedeutet wirtschaftliche Qualität - von Anfang an.