Fertigungsoptimierung von Aluminium-Strukturbauteilen

Strukturteile im KARMANN Crossfire Verdeck

Rolf Gerschwinat, ALCOA, Soest; Dr.-Ing. Götz Hartmann, MAGMA, Aachen

Zusammenfassung

Gießsimulation, also die computergestützte Berechnung der Phänomene während der Formfüllung, Erstarrung, Gefügebildung sowie der Bildung von Eigenspannungen und Verzug, ist heute aus dem Entwicklungsprozessen für Gussteile und Gießprozesse nicht mehr wegzudenken. Die Optimierung des Gussteildesigns nach gießtechnischen Gesichtspunkten, mehr noch die optimale Auslegung des Gießprozesses im Hinblick auf Qualität und Wirtschaftlichkeit sind dabei die Ziele der Gießsimulation.

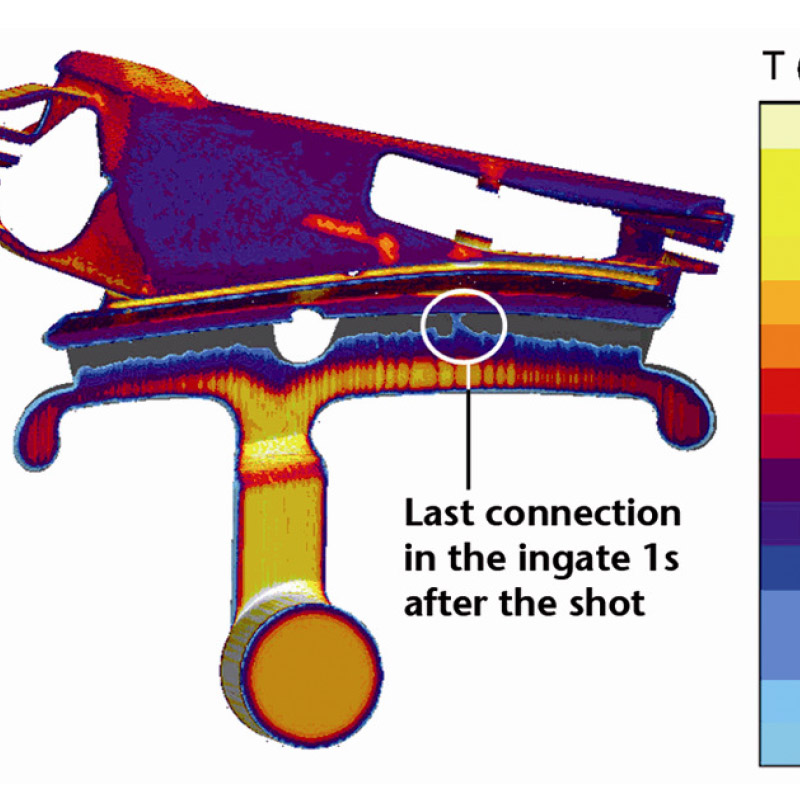

In diesem Beitrag steht der Nutzen der Gießsimulation zur Optimierung der Werkzeugtechnik und der Gießparameter für Aluminiumdruckguss - Strukturbauteile im Vordergrund. Ein Schwerpunkt bei der Optimierung der Fertigungstechnik für dünnwandige Druckgussteile ist dabei die Simulation der Formfüllung: mit Ihrer Hilfe können lokale Strömungsgeschwindigkeiten, Verwirbelungen, Gasporositäten oder Kaltfließstellen und deren Ursachen erkannt und verringert werden. Gießsimulation kann heute in sehr kurzer Zeit wertvolle Ergebnisse bereitstellen: In einem Tag ist es zum Beispiel möglich, eine Formfüllsimulation auch für sehr komplexe Strukturbauteile durchzuführen. Dazu wird lediglich das CAD Modell des Gussteils benötigt.

Anhand zweier Strukturbauteile für das Chrysler Crossfire – Verdeck wird gezeigt, wie mit Hilfe der Gießsimulation die Formfüllung für ein Werkzeugkonzept beurteilt und optimiert werden kann.

Die vollständige Veröffentlichung steht im verlinkten PDF zur Verfügung.