Reduzierung von Oberflächenfehlern durch optimierte Anschnittauslegung

Beim Gießen von dünnwandigen Gussteilen ist die Herausforderung, eine möglichst ruhige Formfüllung mit geringen Turbulenzen sicherzustellen und dabei die Kavität dennoch ausreichend schnell zu füllen. Nur so können strömungsbedingte Fehler und Kaltläufe vermieden werden. Dies setzt eine Anschnitttechnik voraus, mit der sowohl die Strömungsgeschwindigkeit der Schmelze als auch der Temperaturverlust während der Formfüllung kontrolliert werden.

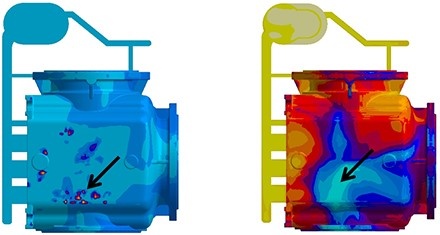

Im folgenden Beispiel ist es bei der Fertigung eines Pumpengehäuses aus GJL-200 zu Lufteinschlüssen in Verbindung mit Kaltläufen im oberen Bereich der Gussteile gekommen. Die Simulation des Ist-Zustandes zeigte Lufteinschlüsse und eine relativ kalte Schmelze (unterhalb Liquidustemperatur) in den kritischen Bereichen (siehe Abbildung 1).

Grundsätzlich kann in der Schmelze eingeschlossene Luft im oberen Bereich eines Gussteils durch den Formstoff entweichen. Hierzu werden in der Simulation die Gasdurchlässigkeit des Formstoffes und die lokalen Druckdifferenzen berücksichtigt. Das setzt aber voraus, dass für die Entlüftung auch die notwendige Zeit zur Verfügung steht. Mit anderen Worten: Die Schmelztemperatur muss beim Erreichen dieser Bereiche ausreichend hoch sein. Ist sie es nicht, kann die eingeschlossene Luft durch die sofort einsetzende Erstarrung nicht ausreichend schnell durch den Formstoff abtransportiert werden.

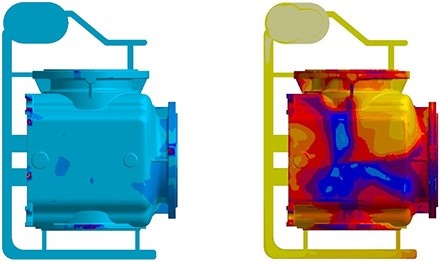

Durch eine systematische Optimierung der Gießtechnik, bei der der Gießlauf und die Anschnitte unterschiedlich angeordnet und mit einem Geometrieaustausch variiert wurden, konnten die Strömung der Schmelze beruhigt und die Lufteinschlüsse im oberen Bereich des Gussteils deutlich reduziert werden.

Darüber hinaus gelang es, den Temperaturverlust bei der Formfüllung zu minimieren und somit das Kaltlaufrisiko deutlich zu senken (siehe Abbildung 2). Die Kombination beider Effekte führte zu fehlerlosen Gussteilen mit einer sauberen Oberfläche.

Wenn Sie Interesse haben, mehr über die Einflüsse verschiedener Fertigungsparameter und eine simulationsgestützte, methodische Auslegung von Gießsystemen und Fertigungsbedingungen kennenzulernen, dann besuchen Sie den Workshop „Coaching Optimierung“ vom 7. bis 8. November 2022 bei der MAGMAacademy.

Wir freuen uns auf Ihre Bewerbung unter E-Mail anzeigen!

Gerne können Sie uns auch Ihre Bewerbungsunterlagen per Post zusenden:

MAGMA GmbH

Kackertstr. 16-18

52072 Aachen