Autonomes Engineering hilft beim Erreichen von Projektzielen in LPDC

Döktaş Manisa führte ein Projekt zur Reduzierung des Bauteilgewichts für einen Träger durch. Ziel war es, Werkstoff und Verfahren von Eisenguss auf Aluminium-Niederdruckguss einschließlich einer T6-Wärmebehandlung umzustellen und dabei die geforderten Spezifikationen und mechanischen Eigenschaften zu gewährleisten.

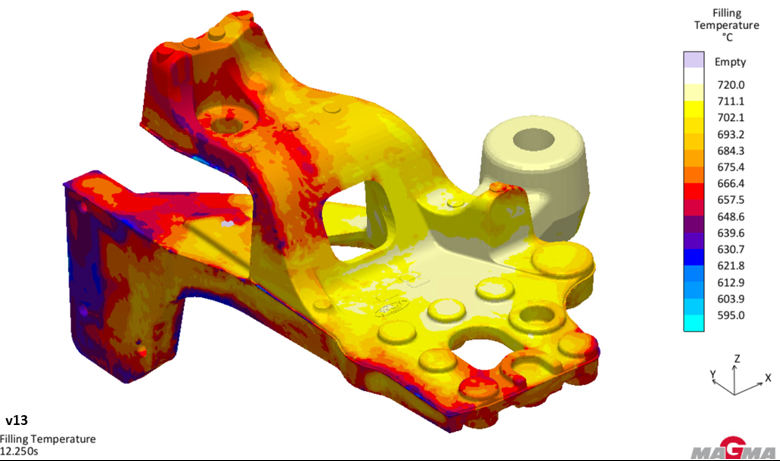

Der bisher in Nutzfahrzeugen eingesetzte Träger wurde ursprünglich aus GJS im Sandguss hergestellt. Döktaş wurde vom OEM kontaktiert, um die Machbarkeit für die Herstellung des Bauteils aus Aluminiumguss unter Einhaltung der vom Kunden definierten Spezifikationen zu untersuchen. Nach einer Bewertung der Machbarkeit wurde die Aluminiumlegierung AC 43300 als Werkstoff ausgewählt. Als bevorzugtes Verfahren wurde Niederdruckguss einschließlich einer T6-Wärmebehandlung festgelegt. Die größte Herausforderung für das Erreichen der Projektziele lag für die Ingenieure von Döktaş in den inhomogenen Wandstärken des Bauteils. Diese könnten zu Formfüllproblemen, einer langen und ungleichmäßigen Erstarrung und daraus resultierenden Schwindungsfehlern führen.

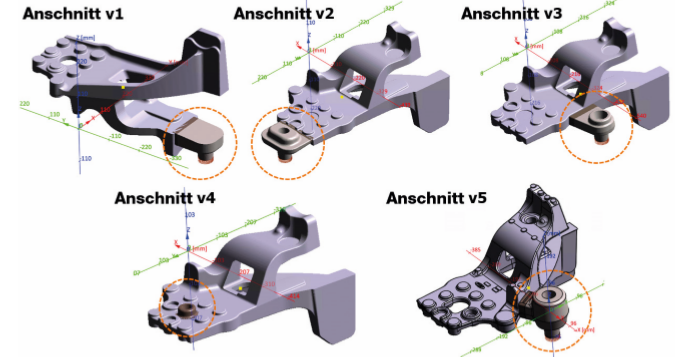

Aus diesem Grund entwarf das Engineering-Team bei Döktaş fünf verschiedene Anschnittkonzepte und verglich sie systematisch mit Hilfe der Möglichkeiten von MAGMASOFT® autonomous engineering.

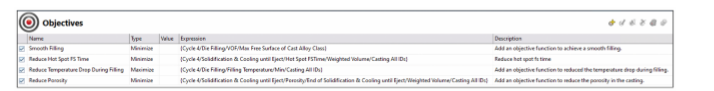

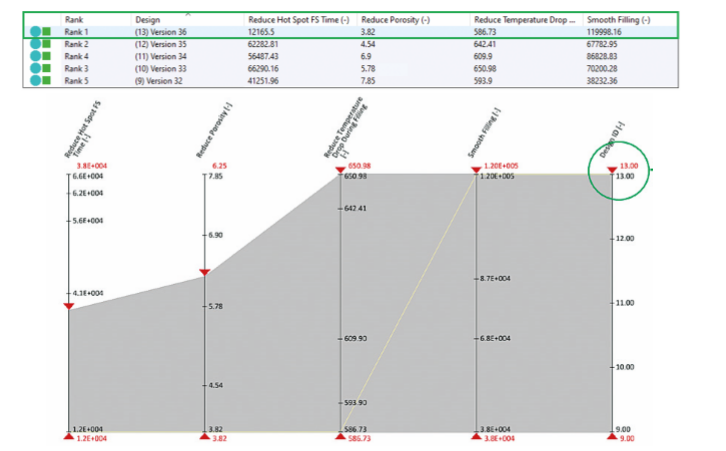

Das Ziel der ersten Projektphase war, eines der Anschnittkonzepte für das endgültige Bauteil- und Werkzeugdesign auszuwählen. Um die Wirksamkeit der Anschnitte zu bewerten, wurden die folgenden Qualitätsziele systematisch in MAGMASOFT® bewertet: 'Smooth Filling', 'Reduce Hot Spot FS Time', 'Reduce Temperature Drop During Filling' und 'Reduce Porosity'. Unter diesen Zielen wurden 'Reduce Hot Spot FS Time' und 'Reduce Porosity' priorisiert. Zusätzlich wurden im virtuellen Versuchsplan die erforderlichen mechanischen Eigenschaften als Ziel definiert. Nach Bewertung aller gerechneten Designvarianten wurde Anschnittvariante 5 (entspricht dem Design 13) als bestes Design ausgewählt.

Die Gründe für die Wahl dieser Variante waren: ¬ gute Strömungsbedingungen zum Füllen der Form ¬ Der zentral am Bauteil positionierte Anschnitt hilft, den Temperaturabfall während der Füllung zu reduzieren und zu kontrollieren. ¬ Die Positionierung des Anschnitts an einem der dicksten Bauteilbereiche sorgt für eine Reduzierung von Wärmezentren und resultierender Porosität während der Erstarrung. ¬ Der Erstarrungsverlauf führt zu den gewünschten mechanischen Eigenschaften. In der zweiten Projektphase wurde eine Optimierung der Formfüllung und Erstarrung angestrebt.

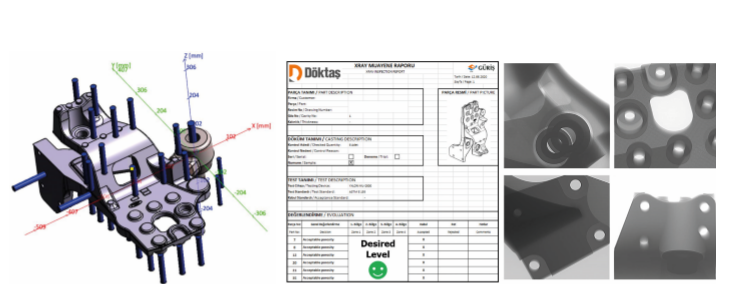

Unter Verwendung der Ergebnisse für das optimale Anschnittkonzept wurden das Kühlsystem und die Prozessparameter nach Auswertung der MAGMASOFT®-Ergebnisse festgelegt. In der letzten Phase des Projekts wurde die Werkzeugauslegung auf Basis der mit MAGMASOFT® gewonnenen Erkenntnisse finalisiert und die ersten Gießversuche mit den ermittelten Prozessparametern durchgeführt.

Nach dem Produktionsanlauf mit dem freigegebenen Anschnittdesign samt Prozessparametern erfolgte eine Bewertung aller für die Einhaltung der Spezifikationen relevanten Ergebnisse durch das Döktaş Projektteam. Mit dem durch MAGMASOFT® ermittelten Anschnittkonzept konnten die Ziele hinsichtlich des Porositätsniveaus und der mechanischen Eigenschaften erfolgreich realisiert werden. Dies wurde auch durch die Ergebnisse der Zugversuche bestätigt. Wie aus den Prüfberichten hervorgeht, konnte die Serienproduktion wie geplant starten.

Döktaş konnte damit seine Projektziele erfolgreich umsetzen; die Umstellung von Werkstoff und Prozess wurde vom Kunden freigegeben. Für Döktaş stellt die Fähigkeit, Projekte dieser Art mit Hilfe von MAGMASOFT® autonomous engineering systematisch durchführen zu können, einen großen Nutzen für die zukünftige Zusammenarbeit des Unternehmens mit der Automobilindustrie dar.

Döktaş

Döktaş ist das führende Unternehmen der türkischen Gießereiindustrie und fertigt Eisen- und Aluminiumguss für die Automobil-, Nutzfahrzeug-, Landwirtschafts- und Maschinenbauindustrie. Döktaş wurde 1973 von der Koç Holding in Bursa gegründet. Die Produktion wurde 1977 aufgenommen. Der Standort Orhangazi stellt Gusssteile und bearbeitete Bauteile aus Eisenguss her. Am Standort Manisa werden Druckgussteile und Gussräder hergestellt. Das Unternehmen führt seine Aktivitäten unter dem Namen Döktaş Dökümcülük San. ve Tic A.Ş. fort und ist seit Juni 2018 Teil der Güriş-Gruppe.