Drei Varianten, eine Lösung!

In den letzten Jahren steigt die Nachfrage nach Automobilteilen aus Aluminiumlegierungen in der Druckgussindustrie. Für Druckgussunternehmen bedeuten die strengeren Qualitätsanforderungen der Kunden, hochwertige Produkte noch schneller zu entwickeln und zu produzieren. Ein kleiner Berg voller Aufgaben wird plötzlich zum Mount Everest. Überleben können nur diejenigen, die in entscheidenden Momenten über die richtigen Werkzeuge verfügen.

So ein herausforderndes Projekt hatte auch das chinesische Unternehmen Guangdong Wencan Die Casting auf der Agenda. Das Ziel: die Entwicklung eines Aluminiumgehäuses für eine elektronische Drosselklappe im Druckguss.

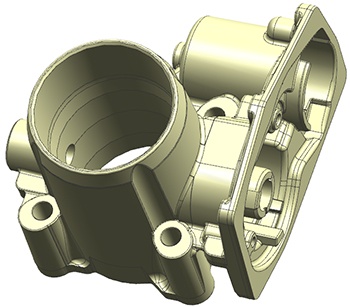

Moderne elektronische Drosselklappen gehören zu den Schlüsseltechnologien für fortschrittliche Fahrzeugsteuerungs- und Sicherheitssysteme, um die aktuellen sowie zukünftigen CO2-Emissionsvorschriften für Verbrennungsmotoren zu erfüllen. Der Kunde stellte folgende Anforderungen an das Bauteil (siehe Bild 1):

- durchschnittliche Wandstärke von 4 mm, max. 13 mm

- Druckdicht bis zu 3 bar, mit einer maximalen Undichtigkeit von 3 cm³/min. Hierfür gab es detaillierte Vorgaben bzgl. Position und Größe der Poren sowie der Oberflächenqualität.

Die genannten Vorgaben an das Gießsystem wirken sich nicht nur auf Teilequalität, Produktionseffizienz, Lebensdauer der Form, Entgraten und den Bearbeitungsprozess aus, sondern es müssen auch wirtschaftliche Faktoren wie z. B. Ausbringung der Legierung und Energieeffizienzder Maschine berücksichtigt werden.

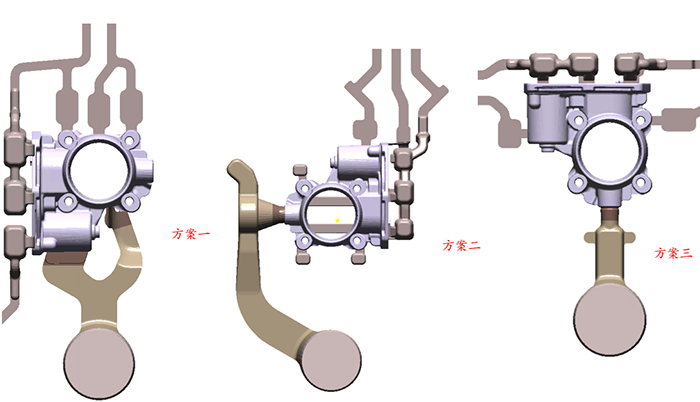

Um den Vorgaben in kurzer Zeit gerecht zu werden, wurde die virtuelle Versuchsplanung von MAGMASOFT® eingesetzt. Es wurden drei verschiedene Gieß- und Entlüftungssysteme konstruiert, siehe Bild 2.

Jedes Gießsystem hat unterschiedliche Vor- und Nachteile:

Design 1 mit zwei Anschnitten und einem relativ kurzen Fließweg trägt zu einem geringen Temperaturverlust beim Füllen und einer guten Nachspeisung bei. Die starke Umlenkung der Schmelze im Gießlauf und die damit verbundenen hohen Fließgeschwindigkeiten könnte zu einer Formerosion führen. Beim Zusammentreffen der Füllfronten aus den beiden Anschnitten besteht außerdem ein erhöhtes Risiko für Lufteinschlüsse. In den Bereichen der Anschnitte ist aufgrund der Positionierung keine zusätzliche Bearbeitung möglich, so dass ein sehr genaues Abgraten erforderlich wird.

Design 2 hat nur einen Anschnitt, der seitlich in der Achse der Drosselklappe liegt. Das Layout erlaubt eine strömungsgünstige Gestaltung, wodurch Turbulenzen und damit Lufteinschlüsse, Oxide und andere Defekte während der Füllung verhindert werden. Da der Anschnitt innerhalb der Bearbeitungszugabe liegt, entsteht weniger Aufwand beim Entgraten. Der relativ lange Fließweg erhöht jedoch das Risiko für Kaltlauf und wirkt sich somit auch ungünstig auf die Nachspeisung aus.

Design 3 hat auch nur einen Anschnitt, ebenfalls an der Drosselklappenachse, allerdings mit einer anderen Orientierung des Bauteils. Da hier der kürzeste Fließweg gewählt ist, sind minimaler Temperaturverlust beim Füllen, geringer Aufwand beim Entgraten sowie maximale Speisungseffizienz und Ausbringung gegeben. Nachteilig ist, dass diese Anordnung aufgrund der kurzen Fließlänge empfindlich gegenüber Dosierschwankungen ist. D. h. die Position der Schmelze im Gießsystem könnte sich zum Zeitpunkt der Beschleunigung so ungünstig verändern, dass es zu einem deutlich schlechteren Füllverhalten kommt.

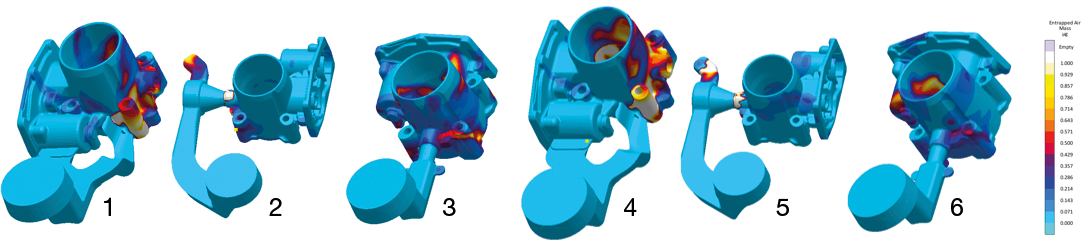

Diese Erkenntnis veranlasste die Ingenieure, den virtuellen Versuchsplan entsprechend zu erweitern und die Robustheit hinsichtlich der Dosierschwankungen zu analysieren: Um die Dosierschwankungen in MAGMASOFT® abzubilden, wurde der Umschaltpunkt ('Switch Over Point') zwischen 340 mm und 350 mm variiert. Die Ziele der DoE ('Design of Experiments') sind aufgrund der Vorgaben eine turbulenzarme Füllung ('Smooth Filling') und minimale Lufteinschlüsse ('Entrapped Air Mass') im Bauteil.

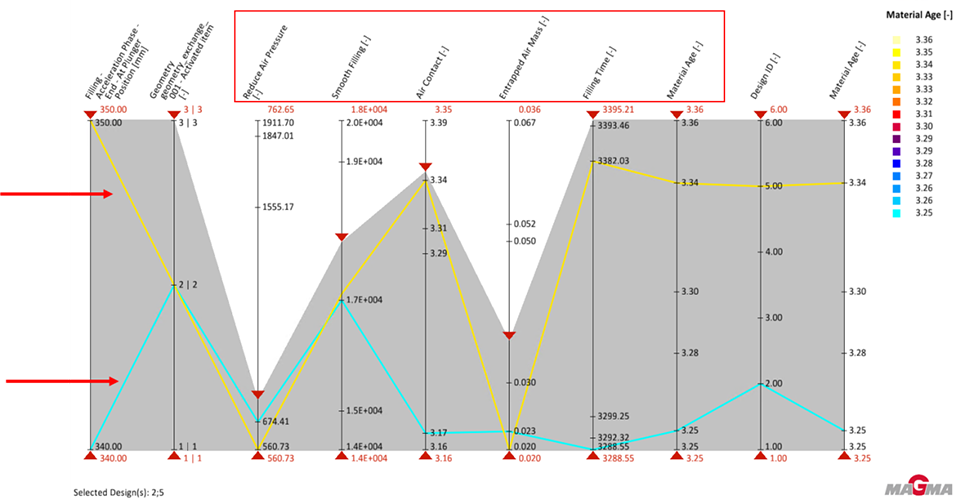

Bild 3 zeigt den Einfluss des Umschaltpunktes am Ende der Füllung für alle drei Designs sowie die eingeschlossene Luftmasse. Hohe Lufteinschlüsse bedeuten ein hohes Risiko für Undichtigkeit.

Der Vergleich zeigt deutlich, dass Design 2 (Version 2 und 5 in Bild 3) sowohl das geringste Risiko für Undichtigkeit aufweist, als auch robust gegenüber Dosierschwankungen ist (Blau bedeutet geringes Risiko; Gelb verweist auf einen hohen Lufteinschluss).

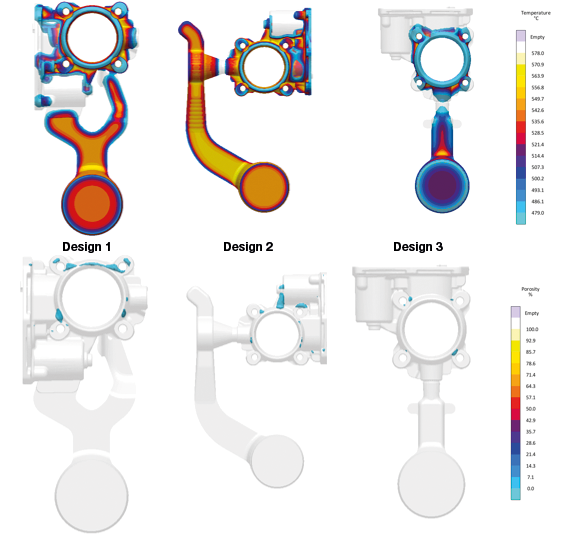

In einem weiteren Schritt wurden die Gießläufe in Bezug auf das Erstarrungsverhalten verglichen (Bild 4). Hier liegt der Schwerpunkt auf dem Zeitpunkt, an dem der Anschnitt vollständig erstarrt ist. Von da an wird eine weitere Speisung des Gussteils durch den Druck der dritten Phase wirkungslos. Aufgrund des kurzen und massiven Angusses zeigt Design 3 hier die geringste Restschmelze im Bauteil und somit die geringste Schrumpfungsporosität.

Zur Absicherung des Entscheidungsprozesses wurden in MAGMASOFT® die Werkzeuge der Auswertungsperspektive zusätzlich genutzt.

Das Parallelkoordinaten-Diagramm (Bild 5) zeigt die Variablen Umschaltpunkt und Angussdesign ('Gating Design') sowie alle darüber hinaus berücksichtigten Qualitätskriterien. Es ist gut zu erkennen, dass bei den Varianten 2 (blaue Linie) und 5 (gelbe Linie) die Ergebnisse für die turbulenzarme Füllung ('Smooth Filling') und die Lufteinschlüsse ('Reduce Air Pressure', 'Entrapped Air Mass') sehr nahe beieinanderliegen (siehe Kreise Bild 5). Daraus lässt sich ableiten, dass der Umschaltpunkt bzw. die Dosierschwankung nur einen geringen Einfluss auf die untersuchten Kriterien hat. Die Abweichungen in den darüber hinaus dargestellten Ergebnissen sind auf unterschiedliche Formfüllzeiten zurückzuführen und haben für diese Analyse keine Bedeutung.

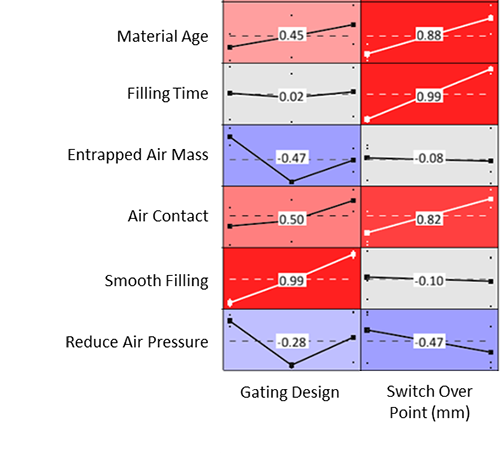

Das in MAGMASOFT® integrierte Werkzeug des Haupteffekte-Diagramms (Bild 6) zeigt nochmals die Sensitivität der beiden Variablen Angussdesign und Umschaltpunkt auf die untersuchten Qualitätskriterien. Die Intensität der roten bzw. blauen Farbe spiegelt dabei die Stärke des Einflusses wieder. So zeigt sich, dass der Umschaltpunkt ('Switch Over Point') fast keinen Einfluss auf die beiden Qualitätskriterien 'Smooth Filling' und 'Entrapped Air Mass' hat, wohingegen das Angussdesign nahezu alle Qualitätskriterien in unterschiedlicher Intensität beeinflusst. So verwundert es nicht, dass 'Smooth Filling' am stärksten auf die unterschiedlichen Angussvarianten reagiert.

Unter Berücksichtigung aller gewonnenen Erkenntnisse aus der virtuellen Analyse, hat sich Guangdong Wencan für Variante 2 entschieden. Diese zeigt nicht nur das geringste Risiko für Undichtigkeit, sondern ist auch robust gegenüber Dosierschwankungen.

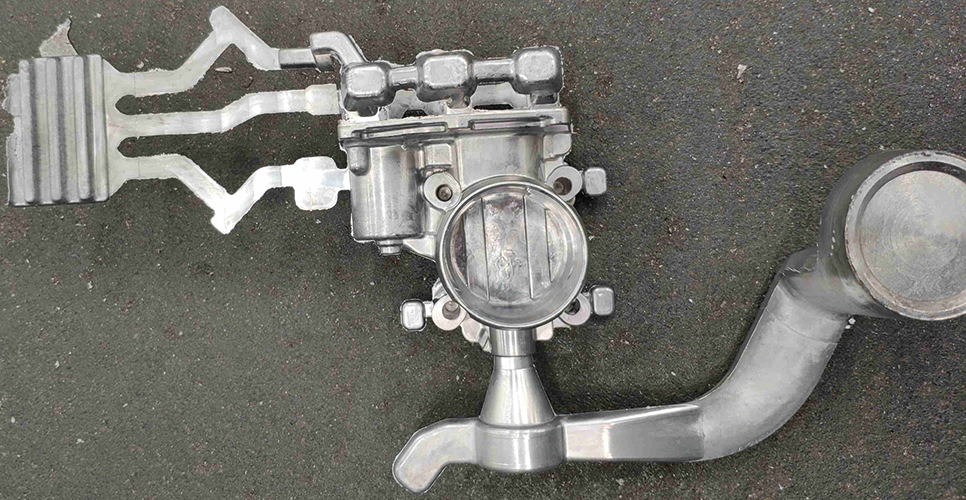

Bild 7 zeigt das mit Variante 2 produzierte Gehäuse. Die Bauteiloberfläche weist keinerlei Fließfehler oder sichtbare Defekte auf. So konnte direkt mit der Bemusterung begonnen werden. Das Gussteil erfüllte direkt alle geforderten Spezifikationen und übertraf bei der Röntgen- und Dichtheitsprüfung sogar die Qualitätsanforderungen des Kunden.

Entwicklungszeit und Kosten konnten reduziert und das Produkt reibungslos in die Massenproduktion überführt werden. Es zeigt sich: Mit dem richtigen Werkzeug lässt sich jede Aufgabe bewältigen und der Berg an Aufgaben wirkt plötzlich gar nicht mehr so riesig.

Über Guangdong Wencan Die Casting

Guangdong Wencan Die Casting wurde 1998 gegründet. Das Unternehmen befasst sich hauptsächlich mit Forschung und Entwicklung und der Produktion und dem Verkauf von Präzisionsdruckgussteilen aus Aluminiumlegierungen für die Automobilindustrie. Das Unternehmen hat seinen Hauptsitz in Foshan City, Provinz Guangdong, China.