Mit virtueller Versuchsplanung zu höherer Lebensdauer

Die Lebensdauer des Werkzeugs ist einer der Hauptkostenfaktoren im Druckguss. Die italienische Gießerei Mazzucconi nutzte die Möglichkeiten der virtuellen Versuchsplanung in MAGMASOFT®, um die Formstandzeit für ein Lenkgetriebe deutlich zu erhöhen.

Leider blieb die Werkzeugstandzeit für ein seit längerem produziertes Gussteil hinter den Erwartungen zurück. Geometrieänderungen am Bauteil waren aufgrund der Serienfreigabe keine Option. Ziel des Projekts war es daher, die Haupteinflussgrößen des Prozesses auf die Formlebensdauer zu identifizieren und den Gießprozess entsprechend anzupassen. Einer der größten Einflussfaktoren auf die Formlebensdauer sind thermomechanische Spannungen an der Formoberfläche und der damit verbundene Verschleiß. Diese Spannungen entstehen durch Temperaturwechsel im Gießzyklus. Mazzucconi entschied sich, die folgenden Parameter zu untersuchen:

- Abstand der Temperierkanäle zur Formoberfläche

- Durchmesser der Temperierkanäle

- Temperatur des Temperiermediums

- Abgusstemperatur

- Sprühprozess

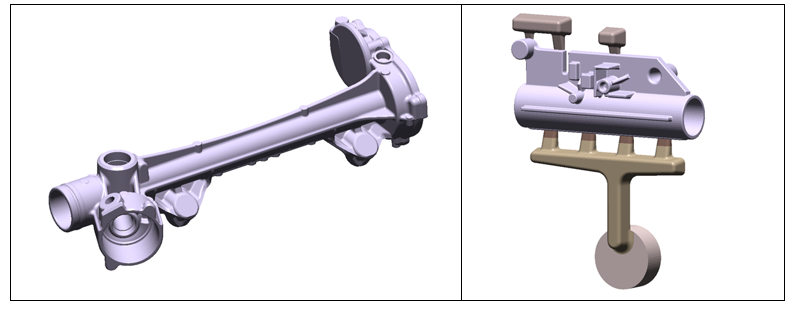

Für jeden der fünf Parameter wurde ein eigener Versuchsplan aufgesetzt. Dabei nutzte die Gießerei MAGMASOFT® und MAGMAdielife, um die Formlebensdauer in der Form abzuschätzen. Um den Simulationsaufwand zu minimieren, wurde eine Ersatzgeometrie konstruiert, die vergleichbare Charakteristiken wie das originale Lenkgehäuse besitzt, Bild 1.

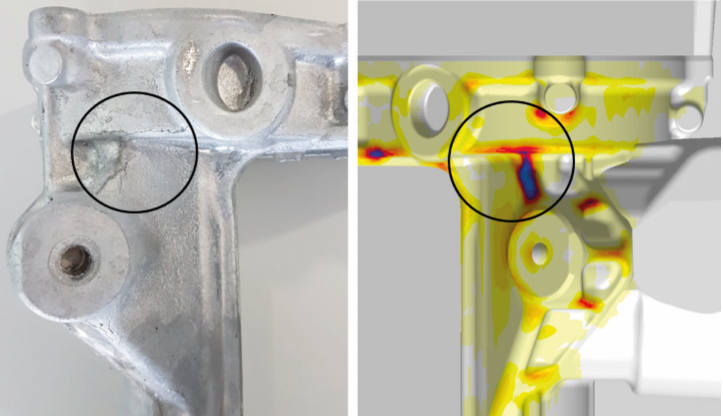

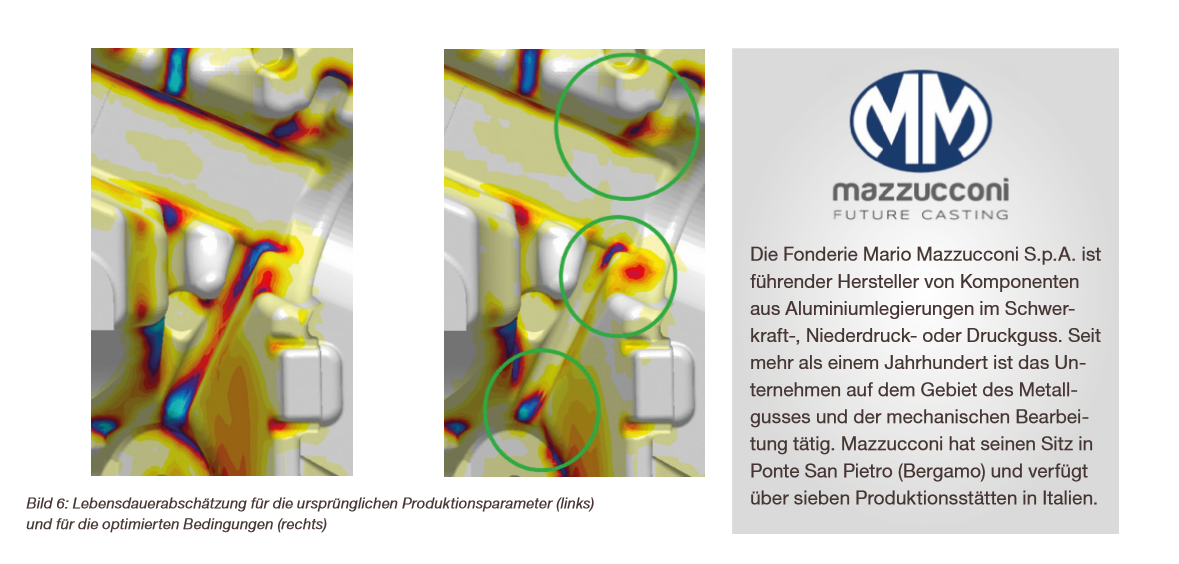

Zunächst wurde der Status Quo des existierenden Prozesses simuliert und mit dem realen Schadensbild am Bauteil verglichen. Bild 2 zeigt die bereits am Abguss sichtbaren Risse in der Form und das Ergebnis der Lebensdauerabschätzung.

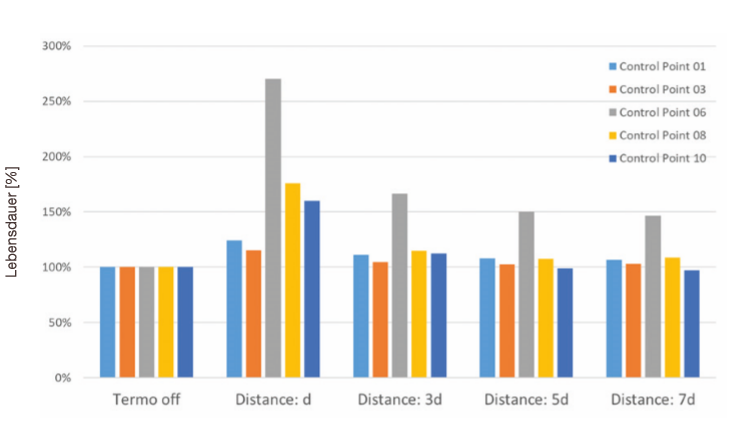

Für den virtuellen Versuchsplan wurden zur Untersuchung des Abstands des Kühlkanals zur Formüberfläche neben dem Ausgangszustand drei Variationen mit den Abständen 3d, 5d und 7d definiert. Zusätzlich wurde eine Variante mit abgeschalteter Formtemperierung simuliert.

Die Ergebnisse zeigen, dass die Lebensdauer mit zunehmendem Abstand des Kühlkanals zur Oberfläche abnimmt, Bild 3.

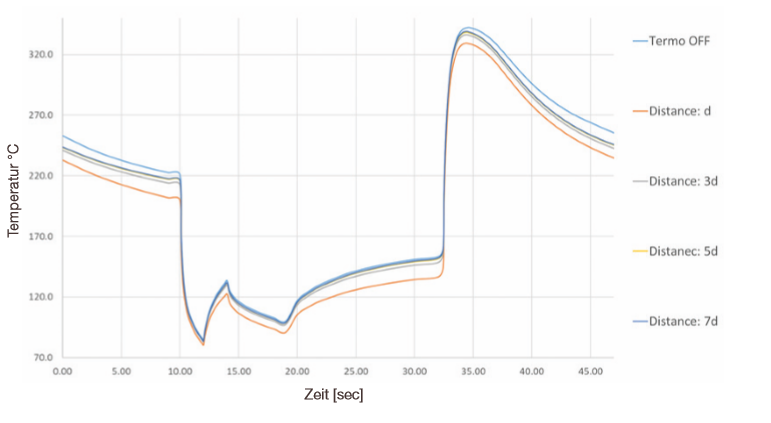

Für die untersuchten Varianten zeigt Bild 4 den Temperaturverlauf an einem Punkt der Formoberfläche. Mit zunehmendem Abstand des Kühlkanals zur Oberfläche nimmt die Temperatur der Oberfläche zu Beginn des Sprühens zu. Durch die höhere Formtemperatur erzeugt das Sprühen einen höheren Temperaturgradienten, der zu höheren Zugeigenspannungen in der Formoberfläche führt.

Die Druckspannung zu Beginn der Erstarrung ändert sich dagegen kaum. Insgesamt nimmt die Spannungsamplitude zwischen den Zugspannungen (während des Sprühens) und den Druckspannungen (beim Füllen/Erstarren) mit zunehmendem Abstand der Kühlung zur Formoberfläche zu. Durch die zunehmende Belastung reduziert sich die Formlebensdauer.

Entsprechende virtuelle Versuchspläne wurden auch für die anderen Prozessvariablen durchgeführt. Dies führte zu folgenden grundlegenden Erkenntnissen:

Der Durchmesser der Kühlkanäle hat im untersuchten Bereich keinen Einfluss auf die Formlebensdauer. Erklärung: Die mittlere Formtemperatur ändert sich nicht, wodurch sich auch die maximalen Spannungen beim Sprühen und beim Füllen/Erstarren nicht ändern.

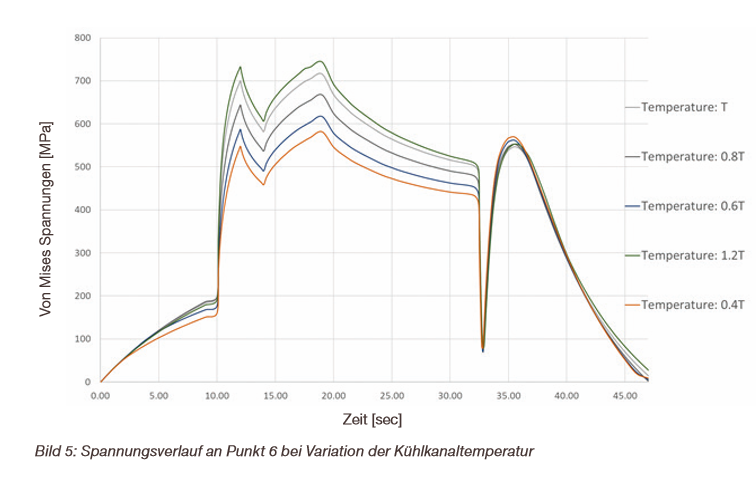

Die Temperatur des Kühlmediums hat im untersuchten Bereich einen deutlichen Einfluss auf die Formlebensdauer. Dieser Effekt lässt sich dadurch erklären, dass die Form mit kälterem Kühlmedium im Mittel kälter ist. Dies führt wiederum zu einem reduzierten Temperaturschock beim Sprühen und somit zu geringeren Zugspannungen. Der Temperaturanstieg der Formoberfläche während des Füllens/Erstarrens hingegen bleibt annähernd gleich, wodurch das Niveau der Druckspannungen auch annähernd identisch ist.

Insgesamt reduziert sich die Spannungs-Schwingbreite mit niedrigerer Temperatur des Kühlmediums (siehe 5.).

Eine Reduzierung der Gießtemperatur minimiert beides, die Zugspannungen beim Sprühen und die Druckspannungen beim Füllen/Erstarren, wodurch die Lebensdauer zunimmt. Dies lässt sich folgendermaßen erklären: Durch die verringerte Abgusstemperatur reduziert sich die mittlere Formtemperatur. Dadurch ist der Temperaturschock beim Sprühen kleiner. Ebenso wird durch die kältere Schmelze der Temperaturgradient beim Füllen/Erstarren verringert.

Die Variation des Formsprühens zeigte, dass mehrere kleine Sprühstöße geringere Zugspannungen in der Formoberfläche erzeugen als ein intensiver Sprühstoß.

Die verschiedenen Untersuchungen verdeutlichen, dass die Gestaltung des Sprühprozesses den größten Einfluss auf die Formlebensdauer hat. Das Ziel muss daher sein, den Temperaturschock beim Sprühen möglichst gering zu halten. Auf dieser Basis wurden neue Prozessparameter für das Serienteil definiert:

- Wo immer möglich, werden Kühlkanäle näher an die Oberfläche gelegt, um die Oberflächentemperatur vor dem Sprühen geringer zu halten.

- Die Kühlkanaltemperatur wird reduziert.

- Die Gießtemperatur wird so weit wie möglich reduziert.

- Der Sprühprozess wird auf einen intermittierenden Sprühstoß (mit mehreren kleinen Sprühstößen) umgestellt

- Gleichzeitig wurde im Prozess auf ein wasserfreies Sprühen umgestellt

Die Überprüfung der neuen Prozessbedingungen zeigten in der Simulation mit MAGMASOFT® deutlich erhöhte Formlebensdauer (vgl. Abbildung 6). Dies wurde in der Serie an neuen Werkzeugen bestätigt.