Chongqing Dajiang Millison optimiert KFZ-Träger aus Aluminiumdruckguss

Die Ziele für Chongqing Dajiang Millison (CDM) sind klar definiert: schnelle Produktentwicklung, zuverlässige Fertigungsprozesse und maximale Produktivität. Dies gilt sowohl für Neuteile als auch die laufende Produktion eines zur Revision vorgesehenen KFZ-Trägers aus Aluminiumdruckguss.

Der Träger wurde bisher mit gutem Erfolg in einem Einfachwerkzeug hergestellt. Dabei kam es allerdings gelegentlich zu zunächst nicht sichtbaren Fehlern. Diese wurden meist erst während der mechanischen Bearbeitung bemerkt und führten in seltenen Fällen sogar zum Versagen im Einsatz. Diese Probleme sollten im Rahmen einer Überarbeitung des Werkzeugs behoben werden. Gleichzeitig sollte die Wirtschaftlichkeit durch Umstellung auf eine Zweifachform gesteigert werden.

Zunächst analysierten die Ingenieure von CDM eingehend die auftretenden Qualitätsprobleme. Hierzu und für die Erarbeitung konkreter Verbesserungsmaßnahmen nutzten sie die neue Version von MAGMASOFT®. Das aktuelle Gießsystem erschien bei hohen Gießgeschwindigkeiten anfällig für Lufteinschlüsse, was durch die beobachteten Fehler bestätigt wurde. Darüber hinaus zeigten die Simulationen, dass mit dem aktuellen Anschnittsystem der Nachdruck der dritten Phase nicht optimal genutzt werden konnte, was zu den während der Bearbeitung auftretenden Fehlern passte. Als Hauptursache für das Versagen im Einsatz wurde eine erhöhte Neigung zu Kaltläufen identifiziert. Dies resultierte aus einem unzureichenden Werkstoffverbund aufgrund von zu niedrigen Schmelzetemperaturen während der Formfüllung.

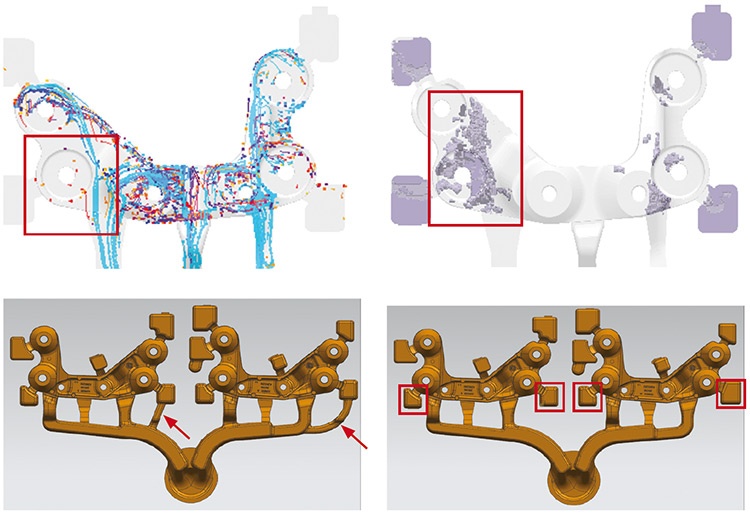

In dem gefährdeten Bereich des Gussteils zeigte sich, dass das Risiko für oberflächennahe Lufteinschlüsse hier deutlich höher war als im übrigen Bauteil. Weitere Qualitätskriterien wiesen auf unzureichende Entlüftung der Form und Lufteinschlüsse in diesem Bereich hin.

Aufgrund der guten Übereinstimmung zwischen Simulation und Realität entwickelten die Ingenieure zwei Varianten für die Zweifachform mit virtuellen Experimenten: in Version 02 wurde durch zwei zusätzliche Laufabzweigungen zu den Überlaufbohnen das Füllverhalten verbessert und dadurch die Gefahr von Gasporositäten reduziert. Gleichzeitig sollte die Schmelzetemperatur im kaltlaufgefährdeten Bereich erhöht werden. In Version 03 wurden die Überlaufbohnen vergrößert, um die Entlüftung zu verbessern und die Kaltlaufgefahr weiter zu reduzieren.

Beide Versionen zeigten geringere Lufteinschlüsse. Insbesondere in der Version 03 konnten die Schmelzetemperaturen im versagensgefährdeten Bereich deutlich erhöht werden.

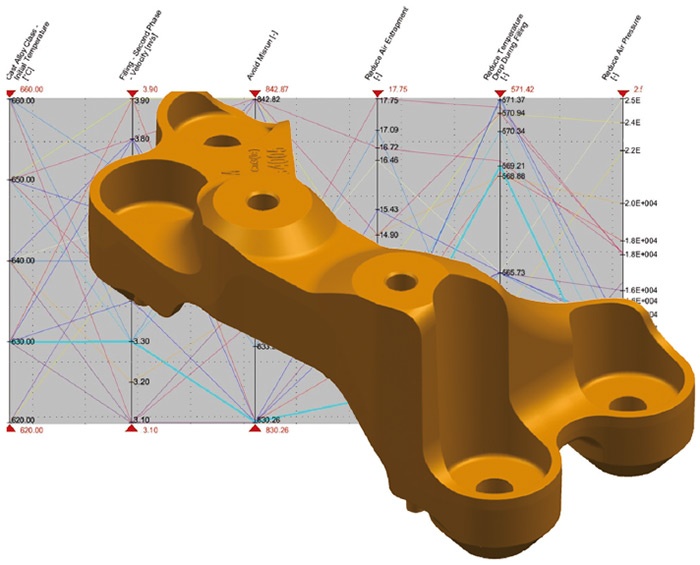

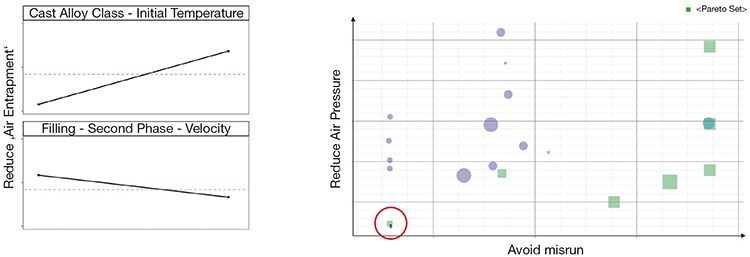

Als nächstes nutzten die Ingenieure die neuen Möglichkeiten zur autonomen Optimierung in MAGMASOFT®, um robuste Fertigungsparameter zu identifizieren. Zwei Parameter wurden durch die Software autonom variiert: die Gießtemperatur im Bereich von 620 bis 660 °C sowie die Kolbengeschwindigkeit in der 2. Phase, zwischen 3 und 4 m/s. Dabei wurden der Software vier, teils gegenläufige Ziele vorgegeben: 1. Minimierung des Luftdrucks in der Form, 2. Minimierung der eingeschlossenen Luft im Gussteil, 3. Minimaler Temperaturabfall während des Füllens und 4. Vermeidung von Kaltläufen. Das virtuelle Versuchsfeld wurde von der Software automatisch erstellt, durch statistische Methoden auf 20 relevante Varianten reduziert, berechnet und für die Auswertung vorbereitet.

In der Auswertungsperspektive von MAGMASOFT® betrachtete das CDM-Team zunächst die Rangfolge, um die Varianten direkt miteinander zu vergleichen. Durch Veränderung der Gewichtung einzelner Ziele konnten die Ingenieure die Ergebnisse aus verschiedenen Blickwinkeln bewerten. Mit den in MAGMASOFT® verfügbaren Haupteffektediagrammen konnten unterschiedliche Prozessbedingungen und damit ein robustes Fertigungsfenster effektiv ermittelt werden. Darüber hinaus nutzten die Ingenieure Werkzeuge wie das Parallelkoordinatendiagramm, um den idealen Parametersatz für die Fertigung zu identifizieren und damit sowohl die Problematik der Lufteinschlüsse als auch die der Kaltläufe zu beheben.

Nach Abschluss der virtuellen Untersuchungen wurde das Werkzeug gefertigt und getestet. Bei den produzierten Teilen kam es zu keinem Bauteilversagen. Röntgenprüfungen bestätigten, dass mit dem optimierten Werkzeugkonzept keine nennenswerten Gaseinschlüsse im Gussteil mehr auftraten. In der Fertigung sank die Ausschussrate für die Zweifachform auf 2%. Bei 100.000 produzierten Teilen werden nun pro Jahr 20 t weniger Primärlegierung benötigt. Insgesamt können jährlich zwischen 90.000 und 100.000 € eingespart werden.

Die CDM-Ingenieure haben die Vorteile des konsequenten Einsatzes der neuen Methodik des virtuellen Experimentierens und der autonomen Optimierung für eine systematische Verbesserung der Werkzeug- und Prozessauslegung erkannt. Das Unternehmen wird durch den Einsatz von MAGMA5 Rel. 5.3 seine Entwicklungsanstrengungen weiter beschleunigen und Prozesse durch die Optimierung robuster gestalten.

Chongqing Dajiang Millison Co. Ltd., China, wurde im Mai 2001 gegründet und produziert heute in zwei Hauptwerken an den Standorten Chongqing und Xiangyang. CDM hat sich einen internationalen Ruf als Hersteller hochwertiger Gussprodukte erarbeitet. Die Jahresproduktion lag 2013 bei 40.000 t Aluminiumguss. Unter anderem werden Automobilteile wie Motorblöcke, Getriebegehäuse und Strukturbauteile auf den mehr als 50 Gießanlagen hergestellt. Für die Bearbeitung stehen mehr als 300 Maschinencenter vor Ort zur Verfügung. Zu den Kunden zählen auch Ericsson und Shenlong, hinzu kommt der Export nach Asien, Europa und Amerika.

* Text und Bilder mit freundlicher Genehmigung von Chongqing Dajiang Millison Co. Ltd., China