Gießprozess-Simulation optimiert Werkzeugbau bei G. A. Röders

Wenn die Bezeichnung Traditionsunternehmen passend ist, dann bei der Gießerei G. A. Röders. Seit 1815 ist G. A. Röders, inzwischen geführt von der sechsten Generation der Gründerfamilie, im Gießereigeschäft. Seit mehr als zwei Jahrhunderten ist der Schlüssel zum Erfolg, dass sich das Unternehmen konsequent an der Spitze der technischen Entwicklung bewegt und die in ihrer Zeit effektivsten Werkzeuge nutzt. So ist G. A. Röders seit 1975 der erste zertifizierte Lieferant von Druckgussteilen für den zivilen Flugzeugbau.

Zu den aktuell genutzten Werkzeugen gehört bei G. A. Röders, die heute mit 250 Mitarbeitern an Standorten in Deutschland und Tschechien einen Umsatz von 30 Millionen Euro erwirtschaftet, MAGMASOFT®. Die Gießprozess-Simulation mit MAGMASOFT® erlaubt es der Gießerei in kurzfristigen Projekten mit fest zugesagtem Produktionsbeginn Gussteile und die dazu notwendigen Werkzeuge gießgerecht und effizient herstellbar zu konstruieren und den Kunden zur Verfügung zu stellen. Nicht zuletzt deshalb arbeitet das Unternehmen aktuell für 160 anspruchsvolle Kunden aus Branchen wie Automotive, Flugzeugbau, Medizintechnik oder Pneumatik. Die Gießprozess-Simulation sichert kurze Projektzeiten, weil Werkzeuge gleich im „ersten Versuch“ so konstruiert sind, dass die Produktion ohne aufwändige Probeabgüsse starten kann. Ohne die Gießprozess-Simulation bleibt die Qualität der Konstruktion nur schwer vorhersehbar und kann erst im Versuch überprüft werden. „Am Anfang kostet die Simulation mehr Zeit. Dafür sind später keine Korrekturen mehr am Werkzeug notwendig“, fasst Andreas Röders, geschäftsführender Gesellschafter der Gießerei, zusammen und ergänzt: „Siebzig Prozent der Qualität und der Kosten der Fertigung werden in der Konstruktion festgelegt.“

Am Beispiel eines Modulträgers für den Audi R8 Roadster zeigt Röders, wie die Gießprozess-Simulation heute die Werkzeugkonstruktion unterstützt. Die ambitionierte Aufgabenstellung bestand darin, dem Kunden innerhalb von zwölf Wochen erste schweißbare Teile zur Verfügung zu stellen.

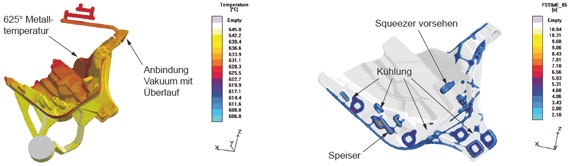

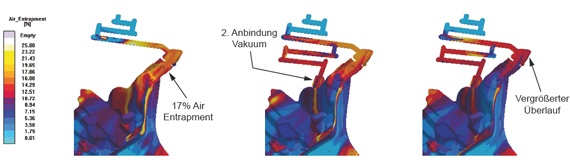

Nach der Festlegung der Gießlage ist Schwerpunkt der ersten Simulationen die Auslegung des Gießsystems. Dabei werden verschiedene Kombinationen aus Gießsystemdesigns und Gießbedingungen überprüft, bis ein optimales Ergebnis am Rechner erreicht wird.

Bei der Simulation des Audi-Moduls zeigte sich, dass bei den zunächst gewählten Prozessbedingungen mit nicht akzeptablen Lufteinschlüssen an den Schweißstellen gerechnet werden müsste. Das würde beim fertigen Gussteil zu Poren führen, die die Schweißnahtfläche reduzieren und eine verminderte Festigkeit nach sich ziehen. Die weitere Simulation zeigte, dass eine für ein Werkzeug, das ein Gussteil entsprechend der Audi-Spezifikationen gewährleisten konnte. So schaffte es die Gießerei, das Werkzeug anforderungsgerecht zu bauen und innerhalb von zwölf Wochen die ersten schweißfähigen Gussteile zu liefern. Und diese bestanden alle Prüfungen: Der Schliff durch die Schweißnaht zeigte, dass es keine Poren im kritischen Bereich gab.

Die Porenverlustfläche betrug lediglich 3 %, erlaubt waren 10 %. In den dickwandigen Bereichen zeigte die CT-Röntgenprüfung kaum speisungsbedingte Porositäten. „Bei uns wird inzwischen ausnahmslos jedes Gussteil bzw. Werkzeug simuliert“, quantifiziert Andreas Röders die Bedeutung des MAGMASOFT®-Einsatzes. „Simulation gehört zu den tragenden Säulen der Gegenwart von Röders und zur absehbaren Zukunft unseres 200-jährigen Unternehmens“, resümiert der Geschäftsführer.

Internetseite von G.A. Röders: www.roeders.com