„Globaler Partner – Lokales Engagement”

Es gibt einen triftigen Grund für das Motto von Alteams „Globaler Partner - Lokales Engagement“: Trotz der Tatsache, dass sich die Großserienfertigung der schwedischen Gießerei Alteams Stilexo in andere Länder verlagert hat, ist die Alteams-Gruppe immer noch eine der größten Leichtmetallgießereigruppen im Norden Europas. Parallel dazu konnte Alteams in den letzten Jahren in Indien und China sehr dynamisch wachsen.

Die Alteams-Gruppe, die zur finnischen Recycling-Gruppe Kuusakoski gehört, hat ihre Aktivitäten in zwei Kundenbereiche unterteilt: NET (Kommunikationsnetzwerke) und MET (Mechatronik). Der gemeinsame Nenner ist gegossenes Aluminium, hergestellt im Druckguss, im Kokillenguss sowie im Sand- und Rheogießverfahren. Die Alteams-Gruppe hat insgesamt rund 50 Druckgießmaschinen mit Schließkräften von 160 t bis 2200 t und realisiert einen Umsatz von 100 Mio. Euro (2010) mit insgesamt 1500 Mitarbeitern in Schweden, Finnland, China, Indien und Estland.

Vertriebs- und Technologiezentrum in Schweden - Alteams Stilexo

Derzeit arbeiten fünf Mitarbeiter im Werk Alteams Stilexo, das in Skillingaryd in der Region Småland liegt. Dieser Standort ist aufgrund seiner Nähe zu wichtigen Kunden in der Telekommunikationsbranche ein wichtiger Knotenpunkt in der Alteams-Gruppe. Gleichzeitig ist er ein Excellence-Center für Vertrieb und Technik innerhalb der Alteams-Gruppe. Der Geschäftsführer Daniel Eklund ist auch verantwortlich für achtzehn Mitarbeiter bei Alteams Eesti in Estland, wo die Alteams-Gruppe ihr Drehkreuz für die Lieferung von Gussteilen innerhalb Europas hat. Ganz im Einklang mit dem Unternehmensmotto unterstreicht er, dass die Projekte zwar lokal abgewickelt werden, jedoch in einer globalen Basis verankert sind. Dies bedeutet, dass die Methodenentwicklung und das Engineering in Skillingaryd durchgeführt werden, während die eigentliche Produktion dort angesiedelt ist, wo es am besten passt. Auf diese Weise wird für die Kunden die Möglichkeit geschaffen, ihre Märkte mit ihren Produkten in der kürztmöglichen Zeit zu erreichen.

Für die gießtechnische Auslegung, die Werkzeugkonstruktion oder die konstruktive Anpassung der Bauteile in Bezug auf Machbarkeit hat sich die Gießsimulation seit 2003, dem Jahr, in dem Alteams Stilexo in seine ersten MAGMASOFT®- und MAGMAhpdc-Lizenzen investiert hat, zu einem unverzichtbaren Werkzeug entwickelt. Heute sind Simulationsergebnisse auch in den frühen Projektphasen sehr wichtig als Grundlage für Diskussionen mit dem Kunden. Zusätzlich unterstützt Alteams Stilexo gelegentlich auch die Fabriken in China, Indien und Finnland mit Simulationsdienstleistungen. Die Expertise des Teams in Skillingaryd umfasst auch Know-how in der mechanischen Auslegung, CAD/CAM, CNC, Automation, Abdichtverfahren und nicht zuletzt die Logistik, die ein zentrales Thema für den von Alteams gewählten Ansatz darstellt. Zur Absicherung der Produktion vor der Fertigung der Serienwerkzeuge beginnt Alteams oft mit der Herstellung eines Prototypenwerkzeugs. Mit dem Werkzeug werden eine begrenzte Anzahl von Abgüssen zur Überpüfung der gewählten Fertigungsbedingungen produziert und die Teilequalität verifiziert. Üblicherweise werden die Aufträge zur Herstellung dieser Werkzeuge an schwedische Werkzeugmacher vergeben. Kleinere Anpassungen des Werkzeugs werden in Skillingaryd vorgenommen, wo moderne CNC-Maschinen schnelle Reaktionszeiten ermöglichen. Auf diese Weise werden schnelle Testergebnisse und kurze Entwicklungszeiten und damit letztendlich auch Kosteneinsparungen für die Kunden erreicht.

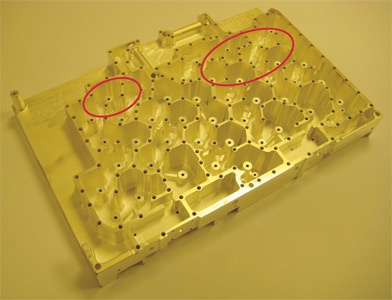

Im NET-Segment wird jedes Jahr eine große Anzahl neuer Produkte eingeführt. Wie bereits erwähnt, spielt MAGMASOFT® eine wichtige Rolle in den verschiedenen Projektphasen, von den anfänglichen Diskussionen mit Kunden bis zur Feinabstimmung der Produktion und der Problemlösung. Ein typisches Produkt ist ein sogenannter Resonatorfilter (Bild 1), der in der Mobilfunkkommunikation für die Filterung von Signalen in Basisstationen eingesetzt wird. Das Bauteil hat eine hohe geometrische Komplexität und einen großen Bedarf an mechanischer Bearbeitung. In vielen Fällen müssen mehr als 100 Löcher gebohrt und mit einem Gewinde versehen werden. Dies bedeutet, dass die Anforderungen an einen minimierten Porenanteil und die Gesamtqualität des Teils sehr hoch sind. Bei dem Gussteil hatte die Gießerei zunächst Probleme mit Lufteinschlüssen bei der Formfüllung in den dargestellten Bereichen. Es ist schwierig, diese Bereiche effektiv zu entlüften, obwohl Luft kontrolliert über die Auswerferstifte mit veränderter Passung entweichen kann. Die Schmelze fließt entlang der Kanten vor, wodurch sich in dem Moment, in dem die Vakuumanbindungen abgeschnürt wurden, zwei Bereiche mit Lufteinschlüssen bilden.

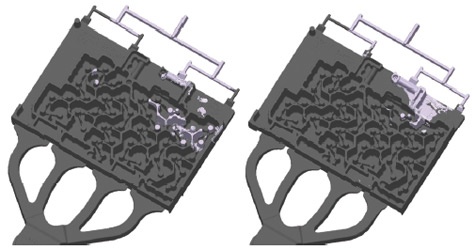

Das Problem wurde schnell und effizient gelöst, indem Teile der beiden äußeren Anschnitte auf jeder Seite verschlossen wurden. Dies führte zu einem gleichmäßigeren Füllverhalten und damit zu einer Reduzierung der Lufteinschlüsse. Bild 2 zeigt vor (links) und nach der Anschnittänderung (rechts), wo Luft zu einem späten Zeitpunkt der Formfüllung eingeschlossen wird. In dem modifizierten Werkzeug hat die verbleibende Luft die Möglichkeit, durch die angrenzenden Entlüftungskanäle zu entweichen, die immer noch offen sind.

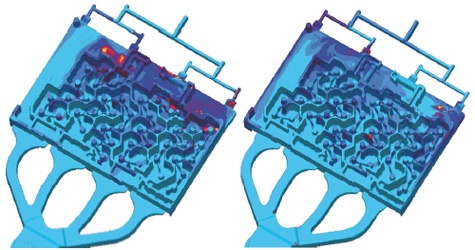

Der vorhergesagte Anteil an eingeschlossener Luft im Gussteil ist für beide Versionen bei vollständiger Füllung in Bild 3 dargestellt. Die Änderung zeigte die erwartete Wirkung auf die Qualität, was auch in der Gießerei verifi ziert wurde. Es sollte darauf hingewiesen werden, dass die Entlüftung über Auswerferstifte in diesem Fall nicht in der Simulation berücksichtigt wurde, was in einigen Bereichen zu einem höheren Anteil eingeschlossener Luft führt als bei dem realen Gussteil.

MAGMASOFT® wird heute bei Alteams Stilexo wie auch in allen Produktionsstätten der Alteams-Gruppe in Finnland, China und Indien umfassend eingesetzt.