Kleine Änderungen, große Wirkung

PT Kayaba Indonesia hat das Gießsystem bei einem Bauteil für eine Motorrad-Vordergabel mit MAGMASOFT® optimiert. So konnte das Ausbringen gesteigert, die Ausschussrate und Zykluszeit reduziert und die mechanischen Eigenschaften verbessert werden. Dies führte zu einer erheblichen Kostenreduktion.

PT Kayaba in Indonesien ist Teil der Astra Auto Component Gruppe, ein Zusammenschluss von Unternehmen, die sich auf Automobilbauteile spezialisiert haben und eine breite Produktpalette anbieten können. Kayaba fertigt für die Automobilindustrie Komponenten im Aluminium-Schwerkraftguss wie Stoßdämpfer, Vordergabeln, Ölkissen und Dämpferstreben. Der Fokus liegt auf dem indonesischen Automobilmarkt, der wachsende Export erweitert jedoch den Absatzmarkt in Richtung Südostasien und Japan. Jahr für Jahr wächst aber nicht nur die Automobilindustrie sondern auch die Kundenanforderungen. Daher muss der „Trial and Error”-Prozess, der notwendig ist, um die richtige Gießtechnik und die richtigen Prozessparameter zu finden, minimiert werden. Dieser aufwendige Arbeitsschritt soll nun von MAGMASOFT® und nicht mehr im Betrieb erledigt werden.

Seitdem MAGMA Engineering Asia-Pacific und MAGMAs Partner in Indonesien PT Nusantara Secom Infotech im Jahr 2002 ein erfolgreiches Benchmark-Projekt durchgeführt haben, verwendet PT Kayaba MAGMASOFT®. Sie benutzen die Gießprozess-Simulation, um Gussteile zu optimieren und Prozesse zu unterstützen. Das folgende Beispiel zeigt die Optimierung der Formfüllung eines Gussteils im Schwerkraftguss; es handelt sich um das Aluminium-Außenrohr eines vorderen Stoßdämpfers für ein Motorrad.

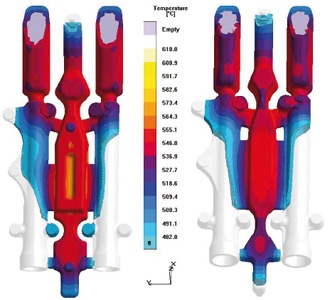

Das ursprüngliche Gießsystem der Vordergabel führte zu verschiedenen Problemen, die von MAGMASOFT® aufgezeigt wurden. Der obere Teil des Anguss-Systems wurde zu schnell gefüllt, dies führte zu Turbulenzen und hohem Luftdruck, was wiederum Gussfehler erzeugte. Im unteren Teil verursachten die Turbulenzen ein Wärmezentrum und einen Schwindungsdefekt. Außerdem lag das Ausbringen bei lediglich 49%. Ziel der MAGMASOFT®-Simulation war, neben der Vermeidung von „Trial and Error”, die Ausschussrate möglichst niedrig zu halten und die Zykluszeit zu reduzieren. Hierfür wurden verschiedene Gießsysteme mit MAGMASOFT® durchgerechnet.

Es hatte sich gezeigt, dass der Schmelzofen mit einem Fassungsvermögen von 500 kg und einem Gussteil-Gesamtgewicht von 4,15 kg lediglich 120 Gussteile mit einer Charge gießen kann. Nach der gießtechnischen Optimierung mit MAGMASOFT® wiegt das Bauteil nur noch 3,1 kg. Die Produktionsmenge pro Charge liegt damit jetzt bei 160 Stück. Das verbesserte Gießsystem zeigt keine Turbulenzen während der Füllung. Ebenso sind das Wärmezentrum und der Schwindungsdefekt beseitigt. Durch den schmaleren Anguss ist das Ausbringen um etwa 18,5% verbessert worden. Eine schnellere Füllung der dünneren Wandstärken reduziert die Erstarrungszeit und verkürzt die Zykluszeit um 10%.

Ein weiterer positiver Effekt ergibt sich für die Zugfestigkeit sowie die Bruchlast der Bauteile. Das Ergebnis war eine reproduzierbare Verbesserung der mechanischen Eigenschaften. Die Kosteneinsparungen durch den Einsatz von MAGMASOFT® in diesem Projekt, durch die höhere Ausbringung, die geringere Ausschussrate, die kürzeren Zykluszeit, Einsparungen bei Werkzeug- und Maschinenkosten, summieren sich auf jährlich etwa 28.000 Euro.