Methodische Bewertung unterschiedlicher Gießkonzepte

Selbst mit der konsequenten Nutzung der Gießprozess-Simulation machen die steigende Komplexität der Druckgussteile und die Vielfalt der Qualitätsanforderungen es zunehmend schwierig, frühzeitig robuste Entscheidungen über die beste gießtechnische Konzeption des Werkzeugs zu treffen. Ein Beispiel hierfür ist das Getriebegehäuseteil aus Aluminiumdruckguss. Nach Erhalt der CAD-Geometrie sollte mit Hilfe der Gießprozesssimulation eine geeignete Fertigungsstrategie entwickelt werden. Dazu wurde das Teil erfahrungsbasiert in verschiedenen Gießlagen mit erprobten Anschnittkonzepten kombiniert. Aus den Varianten sollte zeitnah eine ideale Lösung mit möglichst wenig Aufwand erarbeitet werden.

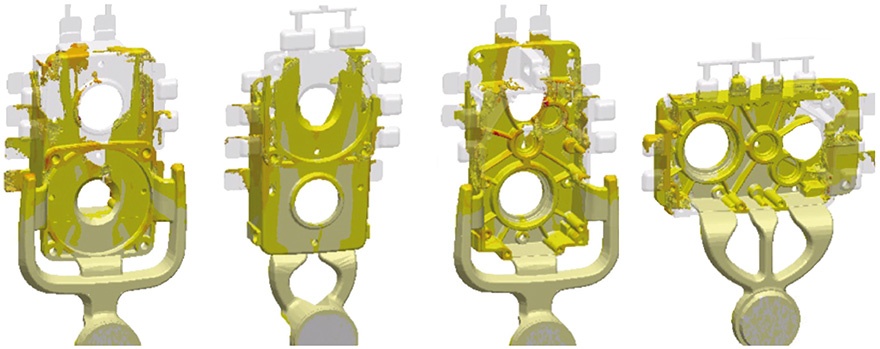

Vier unterschiedliche Designs wurden durch ein Team von Experten für die weitere Analyse ausgewählt. Besonderer Fokus lag auf der Vermeidung von Kaltläufen und Porosität. Die Bewertung der Formfüllung und Erstarrung erfolgte anhand der Simulationsergebnisse in Bezug auf Temperaturverteilung, Schmelzegeschwindigkeit und den Luftdruck während und am Ende der Formfüllung. Bei einer Kolbengeschwindigkeit von maximal 3 m/s wurden keine Kaltläufe beobachtet. Allerdings konnten bei allen vier Designs kritische Anzeigen für lokale Lufteinschlüsse und Makroporosität identifiziert werden.

Ein direkter Vergleich und die Bewertung der unterschiedlichen Qualitätskriterien waren aufgrund der sehr unterschiedlichen Konzepte auf Basis von reinen 3D-Farbdarstellungen und Animationen ausgesprochen schwierig. Die Auswahl eines besten Designs sowie die Definition geeigneter Vermeidungsmaßnahmen waren somit nicht zielführend durchführbar.

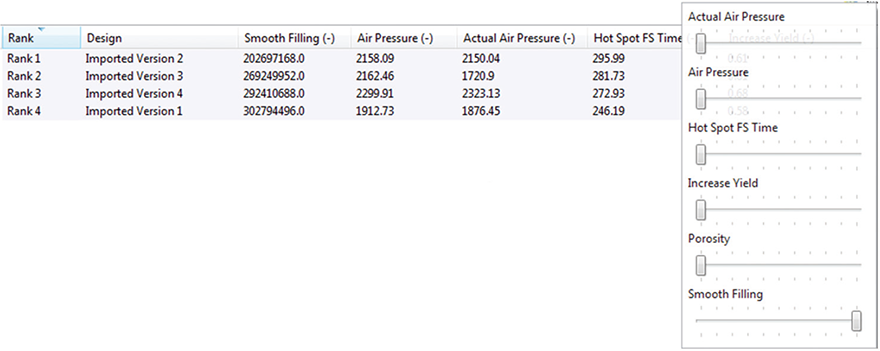

Um einen umfassenden und übersichtlichen Vergleich der vier Varianten unter Berücksichtigung unterschiedlicher Qualitätskriterien durchführen zu können, griff das Expertenteam bei ZI auf die neuen Möglichkeiten der Auswerteperspektive in MAGMA5 zurück. Nach dem Einlesen der bereits vorliegenden Projektversionen in die Software konnten die neuen Bewertungswerkzeuge direkt ohne Neuberechnungen der einzelnen Designs angewandt werden. Die für ZI relevanten Bewertungskriterien und Zielsetzungen wurden zuvor auf Basis der bereits berechneten Qualitätskriterien in der Optimierungsperspektive von MAGMA5 definiert. Dabei wurden gleichzeitig sowohl Kriterien für die Bewertung des gießtechnischen Füllverhaltens und der resultierenden Bauteilqualität (Menge an eingeschlossener Luft, Porosität, gleichmäßiges Füllverhalten) als auch Kostenziele (Kreislaufanteil des Gießsystems) berücksichtigt.

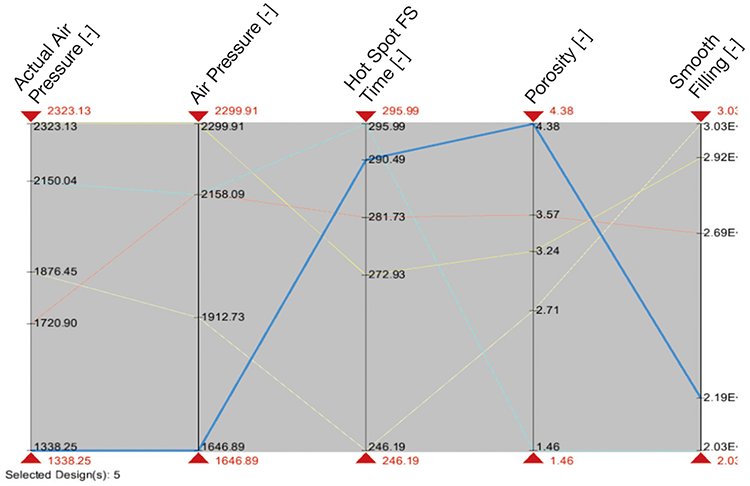

Als insgesamt besten Kompromiss bei gleichwertiger Bewertung von Formfüllverhalten, Nachspeisbarkeit und Ausbringen identifizierte das Team bei ZI zunächst das gießtechnische Design 2 mit dem Ranking. Durch eine einfache Variation der Gewichtung der Ziele mittels Schiebereglern konnten unterschiedliche Szenarien schnell und übersichtlich gemeinsam durchgespielt werden, z. B. die Auswirkungen einer Erhöhung des Kreislaufanteils um X % auf die erreichbare Qualität. Nach zusätzlicher Berücksichtigung des bei Design 2 mit Abstand höchsten Nachbearbeitungsbedarfs entschieden die Mitarbeiter von ZI, das Design 3 weiter zu optimieren.

Da dieses Gießkonzept in Bezug auf die vorhergesagte Porosität in einigen Bereichen jedoch nicht akzeptable Werte anzeigte, war eine weitere Anpassung der Gießtechnik erforderlich. Auf Basis der Simulationsergebnisse von Design 3 wurden eine strömungsgerechtere Gestaltung des Anschnittsystems und Modifikationen der Überlaufbohnen realisiert. Darüber hinaus wurde im Hinblick auf einen robusten Entformungsprozess die Ausformrichtung des Teils geändert. Die neu berechneten Simulationsergebnisse dieser Version 5 wurden nun gemeinsam mit den ersten 4 Varianten in der Auswerteperspektive analysiert. Unter Verwendung des Parallelkoordinaten-Diagramms in MAGMA5 konnten die Auswirkungen der geplanten Änderungen auf alle Qualitätsziele direkt und quantitativ verglichen werden. Das Füll- und Erstarrungsverhalten der Version 5 lieferte zufriedenstellende Ergebnisse im Rahmen der vereinbarten Vorgaben.

Für die Bewertung ganz unterschiedlicher Gießkonzepte war der Einsatz der neuen Auswertewerkzeuge für ZI ein methodischer Ansatz, der sehr schnell zu wichtigen und robusten Aussagen führte. Bisher nur schwierig qualitativ vergleichbare 3D-Simulationsergebnisse konnten als quantitative Kennwerte für unterschiedliche kritische Bereiche im Gussteil zusammengefasst dargestellt und so unmittelbar bewertet werden. Die Kombination des langjährigen Expertenwissen der Gießereifachleute mit quantitativen Bewertungskriterien in der neuen MAGMA5 Auswertungsperspektive wird bei ZI zukünftig die Auslegung der Gießtechnik nachhaltig verändern und zu schnelleren und robusteren Entscheidungen führen.

Die ZI Aluminium-Druckguss GmbH hat langjährige Erfahrungen im Aluminium-Druckgießen und der Bearbeitung. Der Standort in Bad Bergzabern fertigt seit über 40 Jahren Produkte für den Maschinenbau und bedient seit 2003 zunehmend auch Kunden aus anderen Branchen. ZI sieht ihre Kernkompetenzen in der Umsetzung von Kundenanforderungen im vorgegebenen Zeitrahmen zu wettbewerbsfähigen Preisen. Dafür unterstützen die ZI-Experten die Kunden schon in der Entwicklungsphase der Produkte. Die daraus resultierenden langfristigen Geschäftsbeziehungen sind die Basis für den Erfolg des Unternehmens.

* Text und Bilder mit freundlicher Genehmigung der ZI Aluminium-Druckguss GmbH, Deutschland