Mit Gießprozess-Simulation erhebliche Einsparungen realisiert

Die Metallgießerei Karl Scherb GmbH aus Dietenheim, Deutschland, stärkt ihre Marktposition mit MAGMASOFT®

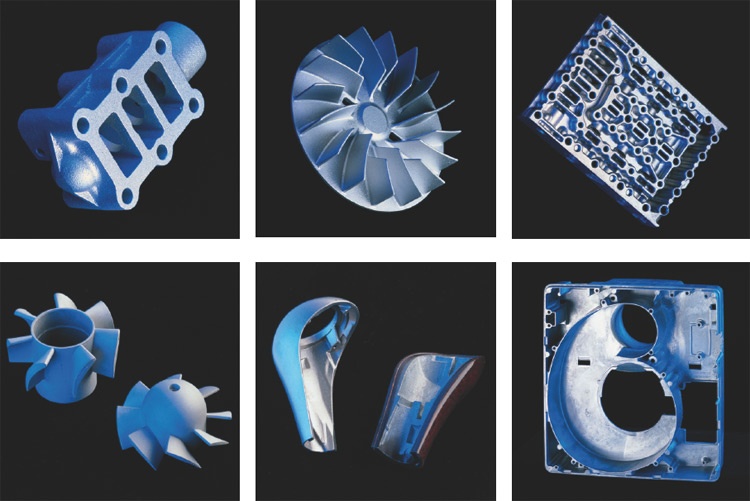

Karl Scherb ist eine klassische mittelständische Gießerei mit 79 Mitarbeitern und 9 Millionen Euro Umsatz (2009), die Aluminiumteile in Druckund Sandguss für die Branchen Automotive, Heiztechnik, Medizin und Maschinenbau fertigt. Gegossen werden meist Klein- und Mittelserien. „Wir wollen erstens unseren Kunden neben der reinen Fertigung von Gussteilen auch fundierte Beratungen rund um die Gussteil-, Werkzeug- und Gießprozess-Entwicklung anbieten. Zweitens wollen wir Gussteile wirtschaftlich produzieren, die exakt und dokumentierbar den Anforderungen und Spezifikationen entsprechen, die unsere Kunden erfragen“. So definiert Geschäftsführer Markus Scherb die Strategie, mit der sich die Metallgießerei Karl Scherb GmbH vom Wettbewerb differenziert.

Ein wesentlicher Baustein, um diese Strategie umzusetzen, ist für Scherb MAGMASOFT®, das er während seines Studiums an der RWTH Aachen kennen gelernt hat und bereits seit einigen Jahren einsetzt. „Mit MAGMASOFT® bekamen wir ein Werkzeug an die Hand, das in vielen Gießereien noch nicht eingesetzt wurde und uns jetzt bei der Analyse und Gestaltung der gesamten ‚Guss-Wertschöpfungskette’ unterstützt. Das verschafft uns sowohl bei unserem Angebotsportfolio als auch bei der wirtschaftlichen Produktion von hochqualitativen Gussteilen wertvolle Wettbewerbsvorteile“, fasst Markus Scherb den unternehmerischen Nutzen von MAGMASOFT® zusammen.

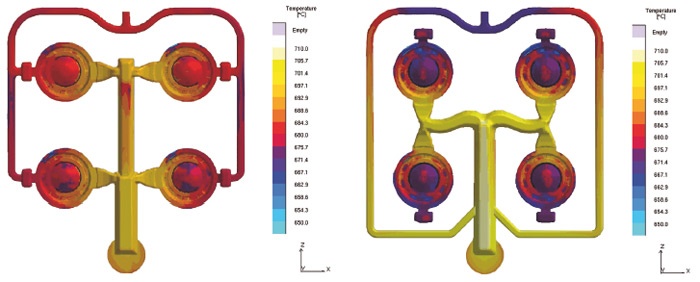

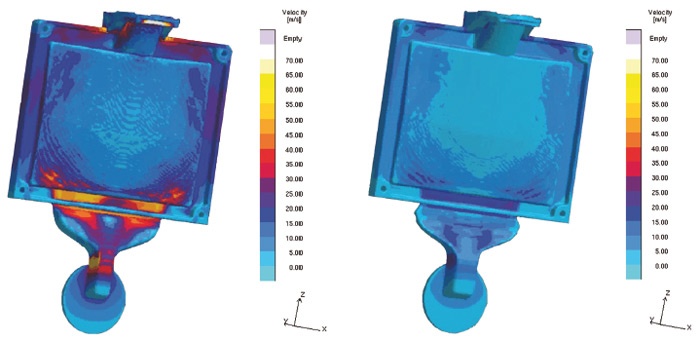

Die Verbindung zwischen wirtschaftlichem und technischem Nutzen der Gießprozess-Simulation mit MAGMASOFT® lässt sich illustrativ in einer Vorteilspyramide darstellen: Der konstruktive Einsatz der Software beim Werkzeuglayout, der Anschnittsauslegung und der Erstarrungslenkung führt zu optimalen Werkzeugen und Modellen. Dies wiederum ist die Basis für Gussteile hoher Qualität, um die Wertschöpfungsverluste durch Porositäten oder Kaltlauf zu minimieren. Die daraus entstehenden Kosteneinsparungen resultieren schließlich in einer höheren Profitabilität.

Bis zu 300 Simulationen führt Scherb pro Jahr durch und spart damit in der Regel fünfstellige Summen ein. Dazu einige Beispiele:

Rund 12.000 Euro hat Scherb eingespart, weil es durch die Simulation gelang, das Angusssystem eines Werkzeugs schon in der Bemusterungsphase zu korrigieren. 25.000 Euro Kostenreduzierung brachte die Änderung des Anschnittsystems bei einem anderen Gussteil ein, um über eine Reduzierung von Anschnittgeschwindigkeiten den Formverschleiß zu optimieren und damit die Standzeit des Werkzeugs zu verlängern. 20.000 Euro weniger waren für Prüfkosten und Abdrückvorrichtungen zu zahlen, weil durch die Umkonstruktion eines Formeinsatzes die Porenbildung reduziert werden konnte. Die Reduzierung des Kaltflusses durch ein neues Anschnittsystem sparte 11.000 Euro ein.

Bei rund 100 Projekten pro Jahr wird ersichtlich, welche entscheidende Rolle die Gießprozess-Simulation für die Profitabilität der Gießerei spielt – und dabei sind noch nicht die höheren Umsätze berücksichtigt, die Scherb erzielt, weil neue Kunden mit dem Argument „Gießprozess- Simulation“ gewonnen werden können. „MAGMASOFT ist für uns eine strategische Investition, da die Software unsere Marktposition und wirtschaftliche Situation entscheidend verbessert“, resümiert Markus Scherb auch mit Blick auf die skizzierten Herausforderungen. „Wir konnten uns damit als Partner für Industriebranchen mit sensiblen und höchst anspruchsvollen Gussprodukten wie Getriebe, Faden-Führung für Textilmaschinen, Brennerbauteile für Heizungen und Operationsmikroskope etablieren.“

„Darüber hinaus schützt die Software vor Know-how-Verlust, denn das Wissen ist jetzt nicht mehr nur im Kopf eines Experten, sondern auch in den Datenbanken von MAGMASOFT® wieder verwendbar abgelegt," bestätigt Markus Scherb.