Simulation im Einsatz: Qualität gießen, Innovationen realisieren, Kosten reduzieren

Das Amstetter Werk gehört zu den modernsten Gießereien in ganz Europa. Diese fungiert für die gesamte Heidelberger-Gruppe mit ihren 2,3 Milliarden Euro Umsatz (2009/2010) und 15.000 Mitarbeitern als Kompetenzzentrum für die Herstellung von Gussteilen wie Druckmaschinen-Seitenteilen oder -Zylindern.es.

Die Teile sind Kernelemente der Bogenoffsetdruckmaschinen, die die Heidelberger Druckmaschinen AG als Marktführer den Anwendern in der Printmedienindustrie weltweit anbietet. „Für unsere Kunden wie für uns selbst ist die Entscheidung für Heidelberg immer eine Entscheidung für Qualität“ beschreibt Jürgen Schimmel, Leiter Gieß- und Modelltechnik, das Selbstverständnis des Konzerns, das die Gießerei mit den 450 Mitarbeitern in der Gussteilfertigung jeden Tag umsetzt; denn die Qualität der einzelnen Maschinen hängt wesentlich von der Qualität der in Amstetten produzierten Gussteile ab. Die Amstetter gießen nicht nur für die eigene Unternehmensgruppe: Auch 50 externe Unternehmen bestellen Klein- und Großgussteile in unterschiedlichen Losgrößen bei der Heidelberger Gießerei. Der Wettbewerb am freien Markt ist nicht nur betriebswirtschaftlich sinnvoll, er „trainiert“ auch sämtliche Prozesse auf höchste Qualität und Wettbewerbsfähigkeit.

„Unser Ziel ist klar definiert: Wirtschaftliche Herstellung von Guss in gleichbleibend hoher Qualität: Wir begreifen das Gießen als Teil eines ganzheitlichen Prozesses, der in der Konstruktion beginnt und seinen Abschluss in funktionssicheren, wettbewerbsfähigen Produkten hat", formuliert Schimmel den Auftrag der Gießerei. Erreicht wird dieses Qualitätsniveau durch eine durchgängige IT-Unterstützung des gesamten Produktionsprozesses: von der Entwicklung der Bauteile und Werkzeuge bis zu den Rechnergesteuerten, prozesssicheren Schmelz- und Gießsystemen. Die Brücke zwischen computer-gestützter Entwicklung und der Produktion schließt der Planungsbereich Modell und Gießtechnik mit MAGMASOFT®. „Wir nutzen die Simulationstechnik von MAGMA über den gesamten Produkt- und Prozess-Entwicklungsprozess hinweg, um einerseits Material und Kosten in einem sehr preissensitiven Markt einzusparen, andererseits Innovationen voran zu treiben und die Bauteilintegration zu optimieren“, erklärt Hans Frieß, Leiter der Abteilung Planung/Materialwirtschaft. Die folgenden Beispiele zeigen, welche Einsparungen und konstruktiven Optimierungen sich mit der Simulation auf den einzelnen Stufen der Prozesskette erzielen lassen:

Die folgenden Beispiele zeigen, welche Einsparungen und konstruktiven Optimierungen sich mit der Simulation auf den einzelnen Stufen der Prozesskette erzielen lassen:

- Verminderung von Materialeinsatz: Die Optimierung von 38 Teilen (mit einem Gesamtjahresbedarf von 31.945 Stück) mit MAGMASOFT® reduzierte das Kreislaufmaterial um 295 t in einem Jahr.

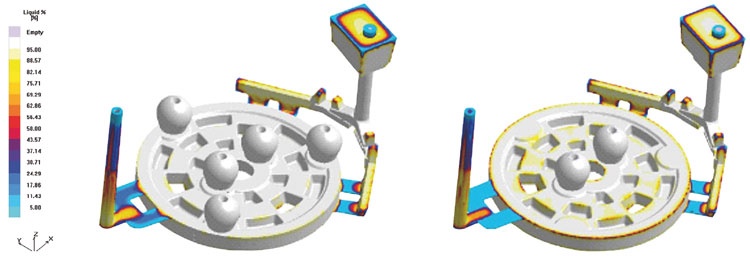

- Formherstellung: Die Simulation ermöglichte es, an Stelle einer Dreifachform für Walzenlager eine Vierfachform zu realisieren und dabei gleichzeitig die Anzahl der Speiser zu reduzieren. Das Ausbringen stieg von 16 % auf 53 %, die Kosten pro Walzenlager sanken um 2,18 Euro.

- Optimierung der Gießtechnik: Der Gießprozess für ein Zahnrad wurde so optimiert, dass statt fünf nur noch zwei Speiser gesetzt werden mussten. Dadurch reduzierte sich der Einsatz von Flüssigeisen soweit, dass sich pro Teil 32 Euro und pro Jahr 38.000 Euro einsparen ließen.

- Auslegung von Abkühlzeiten: Die Vorhersage von Erstarrungs- und Abkühlzeiten für kritische Teile ermöglichte die Reduzierung von Durchlaufzeiten und eine Optimierung des Abkühlflächen- und Formrahmenbedarfs. Hierdurch konnten Betriebsmittelkosten und Logistikkosten optimiert werden.

- Einsparung beim Auspacken: Durch die Simulation konnte die Anschnitt- und Speiser-Geometrie für den Guss von Lagerblöcken modifiziert werden, um das Auspacken durch „Knacken“ statt Sägen zu ermöglichen. Ersparnis: 5.400 Euro/Jahr bei einer Produktion von 12.700 Stück/Jahr.

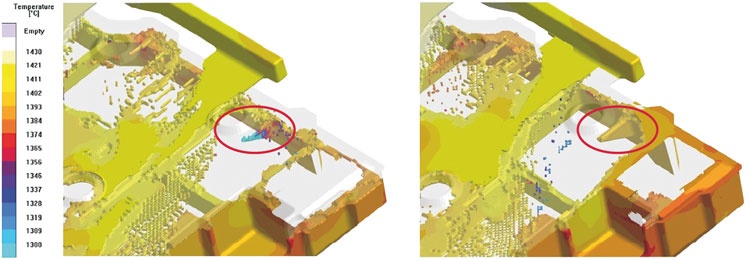

- Verminderung der Nachbearbeitung: Die simulierte Verlegung des Anschnitts reduzierte die Nachbearbeitungskosten für ein Seitenteil erheblich: Vor der Verlegung waren bei 90 % aller Rohteile Schweißarbeiten notwendig, danach keine mehr.

Inzwischen arbeitet man in Amstetten seit etwa 8 Jahren mit MAGMASOFT® und MAGMA. Die Investitionen haben sich statt in zwei Jahren, wie vor der Anschaffung der Software berechnet, innerhalb von nur einem Jahr amortisiert. Der Einsatz der Simulationslösung schlägt sich in einer schnelleren Teileentwicklung, einer besseren Teilequalität und in einer wirtschaftlicheren Produktion nieder. Auch innovativ hat die Technologie die Gießerei weiter gebracht: Mit Hilfe von MAGMASOFT® gelang der Einstieg in die Herstellung von größeren und schwereren Teiledimensionen.

Weitere Innovationen werden die Weiterentwicklung der Software möglich machen: „Bei der Entscheidung für MAGMASOFT® war ihr Entwicklungspotenzial, das unsere Fähigkeit zu Innovationen mitbestimmt, ein entscheidendes Kriterium“, schließt Hans Frieß.

* Text und Bilder mit freundlicher Genehmigung von Heidelberger Druckmaschinen, Deutschland