Verdoppelte Lebensdauer - Optimierung eines Druckgussform-Schiebers

Angesichts der hohen Anforderungen an Qualität und Ausbringen im Druckguss und der hohen Kosten ihrer Werkzeuge entwickelte Dongguan Modern Metal Precision, China, im 3D-Druck hergestellte Schieber-Einlegeteile.

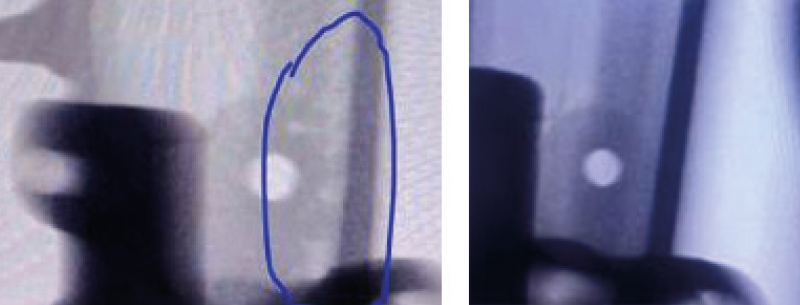

Bei vielen Produkten führt der allmähliche Oberflächenverschleiß von Einlegeteilen zu einer Abnahme der lokalen Kühlleistung im Gussteil. Diese Wirkung führt während der Produktion zu Schrumpfungsfehlern in den Bauteilen. Nach Dichtheitsprüfungen lag die Ausschussrate bei 30 %. Um die geforderte Gussqualität sicherzustellen, war ein Austausch der Schieber oft bereits nach 20.000-30.000 Gießzyklen nötig, was zu höheren Produktionskosten führte.

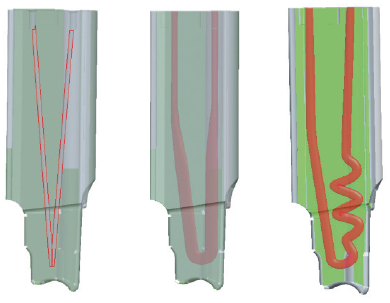

Nach eingehender Untersuchung der MAGMASOFT®-Ergebnisse sollten neue Kühlkanaldesigns entwickelt werden, um die Lebensdauer der Schieber-Einlegeteile zu erhöhen und gleichzeitig die Effizienz der laufenden Produktion zu steigern.

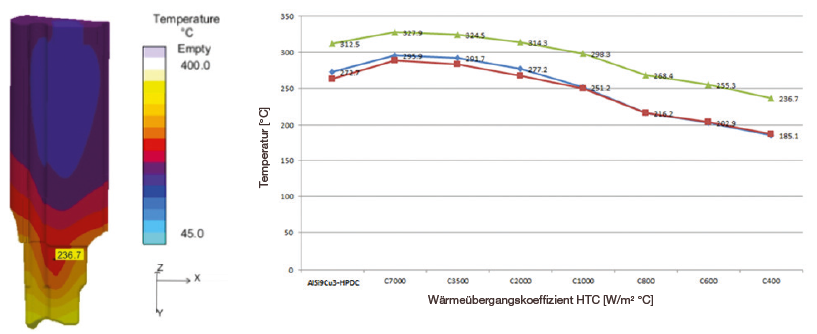

Mit der Annahme konstanter Materialeigenschaften des Schiebers lässt sich der Wärmeaustausch zwischen der verschlissenen Oberfläche und dem Gussteil durch den Wärmeübergangskoeffizienten (HTC) darstellen. Zwischen Schieber und Gussteil wurden verschiedene HTCs definiert; alle anderen Bedingungen blieben unverändert. Ein Vergleich des Temperaturfelds für den Schieber zeigt, dass eine Senkung des Wärmeübergangskoeffizienten eine niedrigere Oberflächentemperatur des Schiebers zur Folge hat.

Durch den Einsatz fortschrittlicher 3D-Druck-Technologien lassen sich die Grenzen des traditionellen CNC-Fräsens überwinden. Ein neuartiges Kühlkanal-Design und die Verstärkung der Kühlleistung entlang des Kühlkanals stellen eine schnellere Kühlung des Schieber-Einlegeteils sicher.

Bei den 3D-gedruckten Einlegeteilen liegen die Temperaturen fast 50 °C unter den Temperaturen für traditionell bearbeitete Einlegeteile. Dies gilt selbst bei Berücksichtigung eines allmählichen Verschleißes des Einlegeteils (Verringerung des Wärmeübergangskoeffizienten). Dies zeigt, dass die Kühlwirkung bei einem per 3D-Druck hergestellten Einlegeteil größer ist.

In der Praxis kam es bei der Herstellung von Einlegeteilen nach Umstellung auf die 3D-Druck-Technologie zu einer signifikanten Verbesserung der Gussqualität und zu einer deutlichen Abnahme der Schrumpfungsfehler. Die Ausschussrate nach Dichtheitsprüfung konnte auf unter 2 % gesenkt werden. Gleichzeitig wurde eine Erhöhung der Lebensdauer des Schiebers auf bis zu 50.000-60.000 Gießzyklen erzielt.

Mithilfe von MAGMASOFT®-Simulationsergebnissen konnten die Verbesserungen des neuen Designs bestätigt und somit schneller ein geeignetes Formkühldesign realisiert werden.

Mit freundlicher Genehmigung der Dongguan Modern Metal Precision Co., Ltd, P. R. China

Seit 2003 produziert MMP erfolgreich Aluminium-Druckguss für die Automobilindustrie.