Autonome Optimierung des Ausbringens

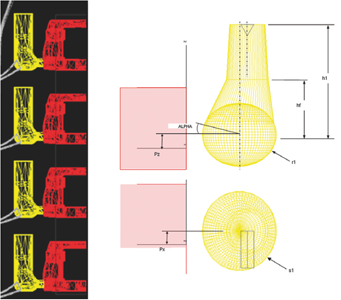

Ein Sicherheitsteil für die Automobilindustrie wurde ohne Probleme hergestellt. Die Gießerei war aber daran interessiert, das Ausbringen zu verbessern. Keine Änderung am Gussteildesign war möglich. MAGMASOFT® wurde genutzt, um automatisch die Speiser, die Anschnitte und den Einguss zu optimieren. Zu Beginn wurden Form, Größe, Lage und Abstand der äußeren Speiser variiert. Als Randbedingungen wurde vorgegeben, dass keine Kollisionen der Speiser durch die Variation der Position auftreten konnten.

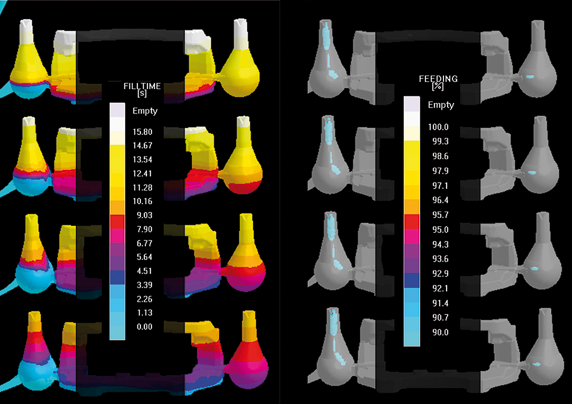

In einem zweiten Optimierungslauf wurde ein großes Designfenster für die inneren Speiser vorgegeben, gleichzeitig aber auch Änderungen in den äußeren Speisern zugelassen, um Variationen der Schmelzetemperatur durch die Geometrieänderungen zu kompensieren. In einer dritten Optimierungsschleife sollten alle Gussteile zeitgleich gefüllt und das Volumen des Gießsystems minimiert werden.

Das vom Programm vorgeschlagene Gießsystem führte zu einer Reduzierung des Gießgewichtes um 5.5 kg bei gleicher Gießzeit und Gussteilqualität.