Einführung und weltweiter Roll-out von MAGMASOFT® bei Continental

Der Geschäftsbereich Hydraulische Bremssysteme (HBS) (Geschäftsfeld Autonomous Mobility and Safety) ist Teil der Gruppe Continental Automotive Technologies. Hier werden aktive und passive Sicherheitstechnologien wie Bremssysteme und Fahrzeugdynamikregelungen entwickelt, produziert und integriert. 2017 startete die Produktgruppe eine spezielle Initiative mit dem Ziel, die Machbarkeit von Gussdesigns im Sinne des „First-Time-Right“- Prinzips zu gewährleisten. Dieser Artikel beschreibt die Motivation für die Einführung von MAGMASOFT® bei Continental, den Implementierungsprozess und die bisher erzielten Erfolge.

Da Gussbauteile bei hydraulischen Bremssystemen eine Schlüsselrolle spielen, hat Continental 2018 beschlossen, ein internes Casting Competence Center (CCC) aufzubauen, das sich um alle gießereitechnischen Themen in der F&E kümmert. Um das Ziel „First-Time-Right“ zu erreichen, ist ein frühzeitiges Verständnis von der Gießbarkeit der Designs erforderlich; zu diesem Zweck hat Continental HBS Gießprozesssimulation mit MAGMASOFT® implementiert.

Der Fokus des CCC liegt auf Sphärogussbauteilen, die etwa 60% des Bremssattelgewichts ausmachen. Ein Bremssattel besteht aus Anker, Gehäuse, Kolben, Federn und Bremsbelägen, Abbildung 1. Die Gussteile werden kundenspezifisch in den verfügbaren Designraums im Radhaus konstruiert, um die Anforderungen wie Bremsleistung, Masse und Steifigkeit zu erfüllen.

Die Berücksichtigung der Gießbarkeit eines Bauteildesigns in einer frühen Entwicklungsphase vermeidet spätere Qualitätsprobleme beim Lieferanten und Endkunden. Als Pilotprojekt zur Bewertung der internen Simulationsaktivitäten wurde, wegen des komplexen Designs und der kritischen Gießbarkeit, ein Bremssattelgehäuse ausgewählt, Abbildung 1 (Mitte). Die Hauptfunktion des Gehäuses ist das Aufbringen der Anpresskraft zwischen Bremsbelägen und Bremsscheibe, die dann die Reibungskräfte für das Bremsmoment erzeugen.

Der hydraulische Bremsdruck von 160bar führt zu einer Verformung des Gussteils, was in einem vergrößerten Hydraulikvolumen zwischen Zylinderboden und Kolben resultiert. Dieses zusätzliche Volumen an Bremsflüssigkeit wird als „Verlustvolumen“ bezeichnet und ist ein Schlüsselkriterium für die Steifigkeit eines Bremssattels, Abbildung 1 (rechts).

Da das Bremssystem Teil der ungefederten Massen eines Fahrzeugs ist, besteht das Entwicklungsziel darin, den besten Kompromiss zwischen Steifigkeit und Gehäusegewicht bei möglichst geringen Kosten zu erreichen. Der hohe hydraulische Druck zur Erzeugung der Anpresskraft stellt eine besondere Anforderung an die Dichtheit des Gussgehäuses dar. Um das Risiko von Undichtigkeit zu eliminieren, muss der Zylinderbereich frei von Gussfehlern, wie z. B. Porosität, sein.

Ein Funktionsausfall in einem späten Stadium des F&E-Prozesses kann zu wochenlangen Verzögerungen und ungeplanten Kosten durch zusätzliche Schleifen führen. Dies bezieht sich auf Designänderungen der Gussteile, Funktionssimulationen, die Herstellung von Prototypen sowie auf die Bemusterungen. Hinzu kommen oftmals kostspielige Werkzeugänderungen bis hin zur Erstellung eines völlig neuen Werkzeugs im

schlimmsten Fall.

Nachdem aufgezeigt wurde, wie wichtig es für Continental ist, fehlerfreie Gehäuse bereits in der Design-phase zu gewährleisten, war der nächste

logische Schritt der Aufbau interner Gießsimulationskompetenz. Die Aufgaben und Ziele des CCC und der internen Anwendung von MAGMASOFT® sind folgende:

¬ Untersuchung der Gießbarkeit von Konzeptversionen in der frühestmöglichen Phase, um späte Designänderungen zu vermeiden

¬ Aufbau einer eigenen Expertise im Bereich Gießsimulation

¬ Besseres Verständnis des Erstarrungsvorgangs und der resultierenden Gussfehler

¬ Vorhersage des potentiellen Qualitätsspektrums der weltweiten Lieferantenbasis, um effiziente Gegenmaßnahmen zu entwickeln und Designs

für lokale Märkte zu vermeiden

¬ Entwicklung robuster Gussdesigns für globale Plattformen

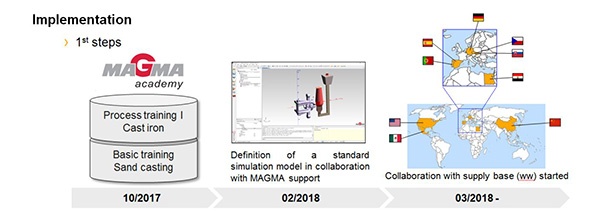

Der uneingeschränkte Zugriff auf alle MAGMASOFT®-Ergebnisse ermöglicht eine tiefgehende Untersuchung der Ursachen für Defekte mit dem Ziel, optimale Gegenmaßnahmen für die unterschiedlichen Anforderungen zu definieren – z. B. weniger zusätzliches Bauteilgewicht ohne Änderung der äußeren Form. Die Implementierung von MAGMASOFT® bei Continental HBS begann im Oktober 2017 und wurde von MAGMA intensiv betreut. Die wichtigsten Meilensteine, dargestellt in Abbildung 2, waren:

¬ Grund- und Prozessschulung für Gusseisen durch die MAGMAacademy

¬ Entwicklung eines, an die Anforderungen von Continental angepassten, Standard-Simulationsmodells

¬ Beschaffung und Anpassung der erforderlichen Prozess- und Simulationsdaten

¬ Besuche bei ausgewählten weltweiten Entwicklungslieferanten, um die internen Aktivitäten von Continental offen zu kommunizieren und Kooperationen aufzubauen

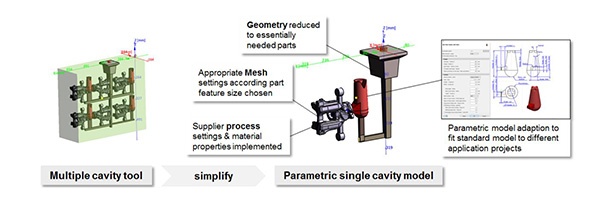

Aufgrund des Mangels an detaillierten Gießprozessdaten ist der Aufbau eines standardisierten Simulationsmodells und -workflows unerlässlich. Das für die Serienproduktion von Gehäusen übliche Mehrfachwerkzeug wurde in ein vereinfachtes Standard-Simulationsmodell als Einfachwerkzeug umgewandelt. Mit Hilfe der in MAGMASOFT® integrierten Geometriedatenbank kann das Gießlauf- und Speisersystem der Standardauslegung durch Parametrisierung verändert und somit leicht an kundenspezifische Anwendungsfälle angepasst werden, Abbildung 3.

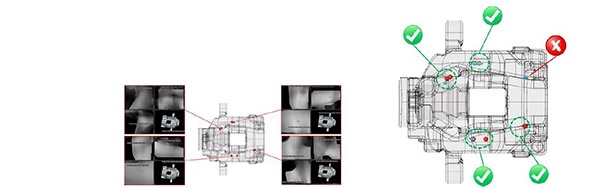

Als erster Erfolg und wichtiger Schritt in Richtung zuverlässiger interner Machbarkeitsstudien konnte das CCC, dank der Unterstützung der Lieferantenbasis und der internen Continental-Labore, die Simulationsergebnisse der Lieferanten schnell mit hoher Genauigkeit nachbilden, Abbildung 4.

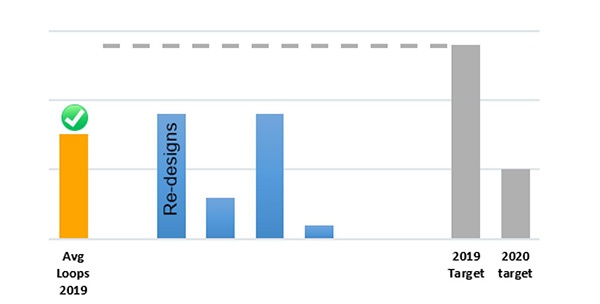

Messgröße und Schlüsselindikator für die Entwicklung von Gussbauteilen nach dem "First-Time-Right"-Prinzip ist die durchschnittliche Anzahl gussteilbezogener Konstruktionsschleifen pro Produkt.

Abbildung 5 zeigt deutlich, dass bereits kurz nach der Einführung der Simulation mit MAGMASOFT® im Jahr 2018 die angestrebte Anzahl von Designschleifen in 2019 deutlich reduziert werden konnte. Die Zielvorgabe für 2020 orientiert sichan der „First-Time-Right“-Strategie. Basierend auf der erfolgreichen Implementierung bei Continental HBS in Frankfurt sowie dem positiven Feedback einiger Schlüssellieferanten wurde mit dem weltweiten Roll-out der Gießprozesssimulation mit MAGMASOFT® begonnen. Sukzessive werden immer mehr Mitarbeiter in Europa, den USA, Mexiko, China und Japan in die Aktivitäten des CCC und die frühzeitige Anwendung von Gießprozesssimulation einbezogen.

Durch die enge Zusammenarbeit zwischen Continental, MAGMA und ausgewählten Gusslieferanten konnte eine kontinuierliche Verbesserung der Vorhersagequalität sichergestellt werden. In den letzten drei Jahren hat Continental seine Simulationsmodelle und Labordaten mit MAGMA und seinen Lieferanten ausgetauscht, um laufende Entwicklungen von MAGMASOFT® zu unterstützen.

Abbildung 6 veranschaulicht ein Beispiel dieser Zusammenarbeit. Durch die Bereitstellung aller notwendigen Daten der Beteiligten sowie Verwendung der neuen, verbesserten Möglichkeiten zur Speisungsberechnung in MAGMAiron konnte eine ausgezeichnete Korrelation zwischen Simulation und Realität erzielt werden. Im Hinblick auf einen robusten, globalen Einkauf gegossener Bremskomponenten wird Continental die neue Methodik weiteren weltweiten Standorten zur Verfügung stellen.

About Continental

Die 1871 gegründete Continental AG ist ein Technologieunternehmen, das sichere, effiziente, intelligente und erschwingliche Lösungen für Fahrzeuge im Verkehr und Transport anbietet. Mit mehr als 240.000 Mitarbeitern in den Geschäftsbereichen Automotive, Powertrain und Rubber Technologies an 595 Standorten in 59 Ländern ist Continental einer der größten Automobilzulieferer der Welt. Continental ist auch einer der größten Gussteilabnehmer weltweit, insbesondere in den Geschäftsbereichen Automotive und Powertrain Technologies.