Gut in Form - Verzugsoptimierung eines Gehäuses aus Gusseisen

Die Firma Eisenwerk Martinlamitz (EWM) ist auf die Herstellung komplexer Sphäroguss und Graugussteile spezialisiert. Für den Systemlieferanten ist die Versorgungssicherheit der Kunden durch die Einstellung robuster Prozessabläufe Schlüssel zum dauerhaften Erfolg des Unternehmens. Dies geschieht konsequent unter Beachtung der Umweltanforderungen sowie des wirtschaftlichen Einsatzes von Energie und Ressourcen. Zur Qualitätssicherung werden von dem Unternehmen neben den klassischen Werkstoff- und Rissprüfungen auch die Maßhaltigkeiten der Bauteile im Hause kontinuierlich mit einem 3D-Laserscangerät geprüft.

Martinlamitz stellt u.a. Komponenten für den Einsatz in modernen Robotern für industrielle Anwendungen her, die beispielsweise für Schweiß- und Lackierprozesse eingesetzt werden. Diese Anwendungen entwickeln sich zu einem wichtigen Markt für Gussteile. Weltweit sollen bis 2020 mehr als 1,7 Millionen neue Industrieroboter installiert werden. Ihre Zahl steigt damit auf über 3 Millionen.

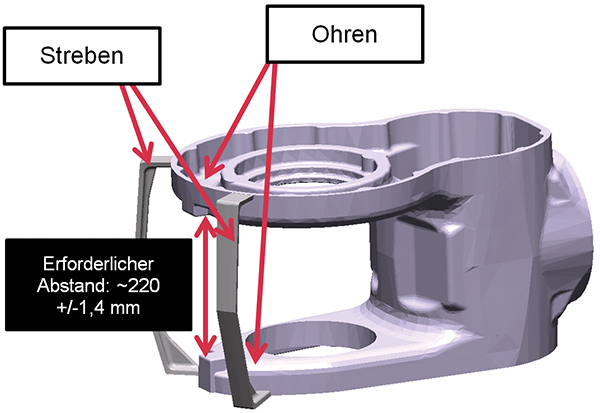

Bei dem geforderten Höchstmaß an Präzision in der Anwendung bestehen natürlich auch entsprechend hohe Anforderungen an die Maßhaltigkeit und Formtoleranzen der Gussteile, die in Industrierobotern verbaut sind. Für das ausgewählte Gussteil aus dem Werkstoff GJS500 beträgt das Toleranzmaß 220 mm +/-1,4 mm. Dies gilt für das Fertigteil nach Abtrennen der Gießtechnik und einem entsprechenden Bearbeitungsschritt zum Abtrennen der Streben.

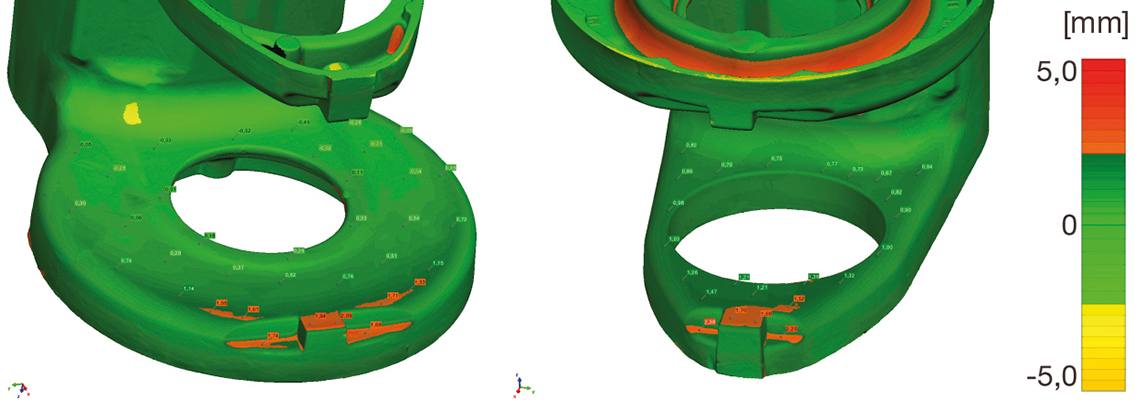

Dieses Toleranzmaß konnte zu Beginn der Fertigung aufgrund des Verzugs des Gussteils nach dem Gießen nicht eingehalten werden. Ohne Änderungen hätte dies eine teure und aufwändige Nachbearbeitung durch Abschleifen der Flächen der so genannten beiden „Ohren“ erfordert. In Bild 3 (links/rechts) sind die Ergebnisse der Messungen im Vergleich zum Sollmaß dargestellt.

MAGMASOFT® wird bei Martinlamitz seit vielen Jahren erfolgreich für die Auslegung und Optimierung der Gießtechnik genutzt. Mit der Einführung von Autonomous Engineering werden die neuen Möglichkeiten bei Martinlamitz wo immer sinnvoll eingesetzt. Daher wurde der bereits berechnete Gieß- und Erstarrungsverlauf inklusive Formfüllung, Erstarrung und der weiteren Abkühlung bis zum Ausformen genutzt, um basierend auf den entsprechenden Temperaturfeldern die Eigenspannungen und den Verzug des Bauteils zu ermitteln und zu untersuchen.

Für die Spannungs- und Verzugsberechnung des Gehäuses wurde neben dem Gussteil und dem Gießsystem auch der Einfluss der Schwindungsbehinderung durch den Innenkern berücksichtigt. Dabei wurden auch die Kontaktkräfte und die Wandreibung zwischen Sandkern und Bauteil ermittelt. Zur Beschreibung des thermo-mechanischen Werkstoffverhaltens von GJS500 wurden die in MAGMAstress verfügbaren Materialdaten und das dehnratenabhängige Kriechmodell genutzt.

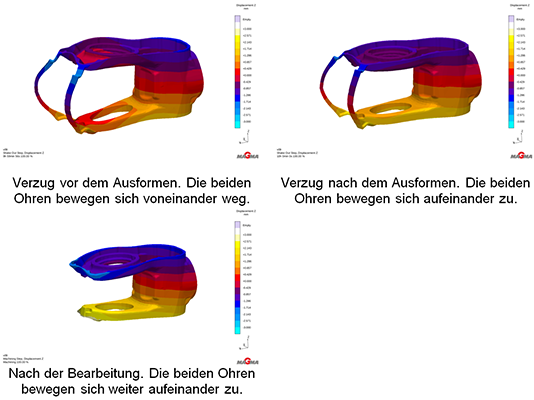

Bereits die erste Simulation zeigte, dass sich die Eigenspannungen während der Abkühlung primär nach dem Gießen durch das Aufschrumpfen des Bauteils auf den Sandkern ausbilden. Nach dem Ausformen des Sandkerns bleibt ein Teil der Eigenspannungen erhalten. Diese freigesetzten Spannungen führen teilweise zu einer Verformung des Bauteils. Mit dem Abtrennen der Streben nach dem Ausformen werden weitere Eigenspannungen freigelegt, was noch mehr Verformungen zur Folge hat. Dadurch bewegen sich die beiden so genannten „Ohren“ aufeinander zu, das Bauteil ist signifikant verzogen. Als Konsequenz kann der geforderte Abstand zwischen den beiden Ohren nicht eingehalten werden (Bild 4/Bild unten).

Nach der Analyse der Verzugsursachen wurden von der Gießerei mögliche Abhilfemaßnahmen diskutiert. Die Fachleute von Martinlamitz entschieden sich dazu, den Verzug des Bauteils bereits beim Gießprozess im Gießmodell entsprechend konstruktiv vorzuhalten. Im Vergleich zur ursprünglich abgegossenen Variante wurde bereits im Modell ein entsprechender Aufschlag von 2,5 mm berücksichtigt. Die Überprüfung mit MAGMASOFT® zeigte, dass mit dieser Maßnahme ein Bauteil produziert werden konnte, dessen Maßhaltigkeit den geforderten Spezifikationen entspricht. Die Umsetzung in der Praxis bestätigte, dass die Gießerei die geforderten Toleranzen ohne eine entsprechend teure und aufwändige Nachbearbeitung sicher fertigen konnte.

Eisenwerk Martinlamitz

Das Eisenwerk Martinlamitz mit Sitz in Schwarzenbach/Saale (für _en Germany), dessen Tradition als Hammerschmiede bis ins 13. Jahrhundert zurückreicht, ist heute erfolgreicher deutscher Systemlieferant für Sphäroguss und Grauguss. Dieser wird roh, bearbeitet und als Baugruppe in Gewichten von 20 bis 350 kg angeboten.