Porosität von Anfang an vermeiden

Demisaş ist ein führender Hersteller anpruchsvoller Teile aus duktilen Gusseisen auf Disamatic-Formanlagen. Während der Fertigung eines “Bremssattels” musste die Gießerei gezielt darauf hinarbeiten, Porositäten im Bauteil zu vermeiden. Dies war aufgrund der hohen Produktionsmengen entscheidend für die Wirtschaftlichkeit. Daher hatte das Unternehmen großes Interesse, die Ursachen für mögliche Fehler vorab zu identifizieren und mit Hilfe der Methodik des Autonomous Engineering in MAGMASOFT® eine robuste Fertigung für das Bauteil sicherzustellen.

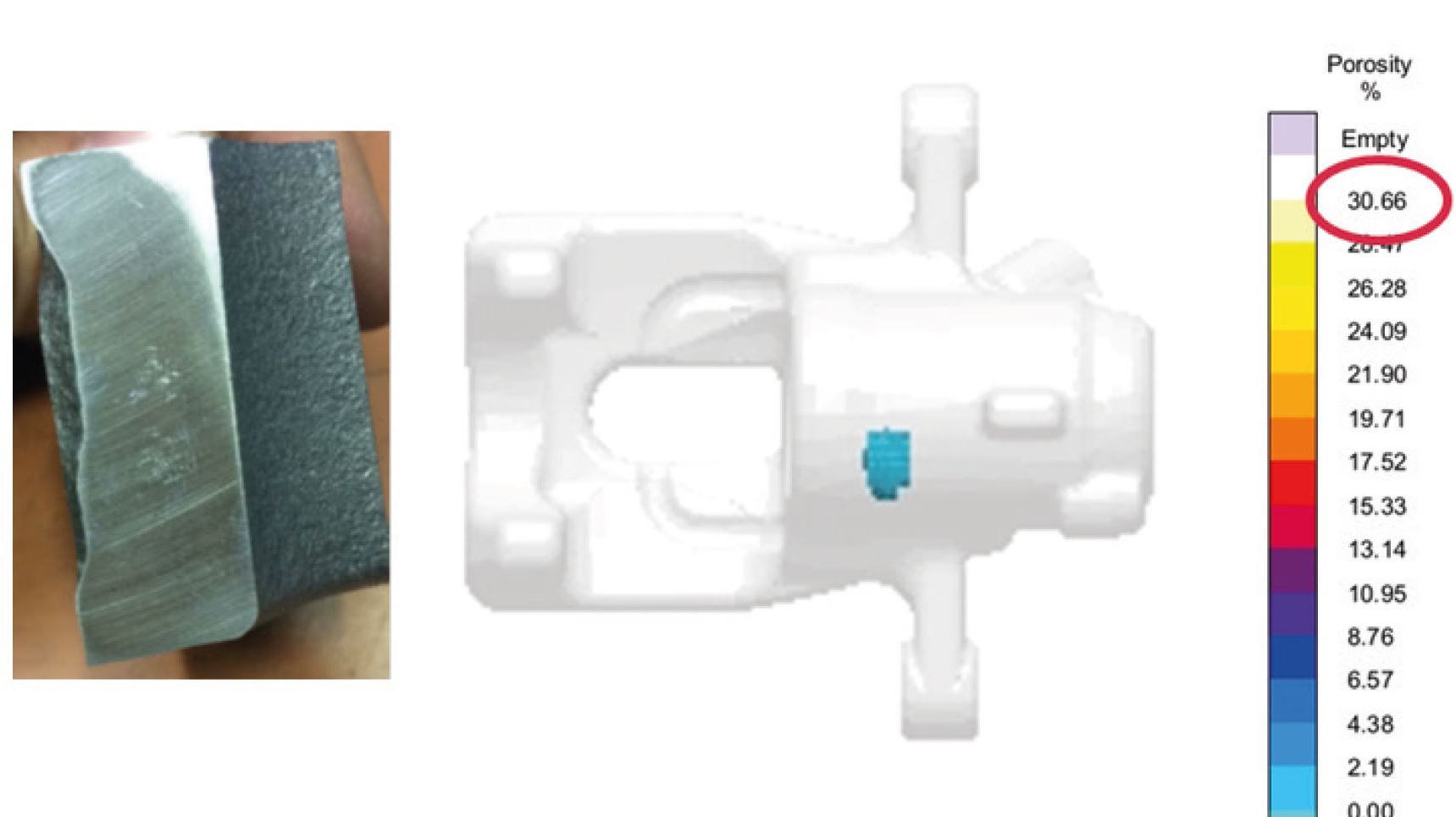

Zunächst prüften die Ingenieure von Demisaş ihre internen Qualitäts- und Gießerei-Statistiken. Sie stellten fest, dass eine Modellplatte mit einer durchschnittlichen Ausschussrate von 5,5% fehleranfällig zu sein schien. Die Porositäten in diesem Bauteil waren bereits vorher sowohl durch Röntgen als auch in Schnitten verifiziert worden. Die Ingenieure entschieden sich daher, mögliche Einflußgrößen auf die Fehlerursache mit MAGMASOFT® virtuell zu identifizieren.

Optimierung mit MAGMASOFT®Autonomous Engineering

Um einen optimierten und robusten Prozess zu etablieren, wurde ein virtueller Versuchsplan (DOE) mit MAGMASOFT® durchgeführt. Innerhalb des Versuchsplans wurden drei verschiedene Speiserhals-Designs und unterschiedliche Legierungsgehalte für Kohlenstoff und Silizium in den Grenzen der Spezifikation untersucht.

Dies half den Ingenieuren, die besten Prozessbedingungen für die Vermeidung von Porositäten zu ermitteln. Zur effizienten Umsetzung der Aufgabe wurden 64 verschiedene Designs in dem Versuchsplan zunächst nur mit Erstarrungssimulationen untersucht. Das Ergebnis zeigte die optimale chemische Zusammensetzung auf. Gleichzeitig dokumentierten die Ergebnisse im Haupteffektediagramm, dass die bloße Veränderung der Speiserhalsdimensionen nicht ausreicht, um sicher Porositäten zu vermeiden. Trotz der optimierten chemischen Zusammensetzung wurde klar, dass der Prozess für das Gussteil, auch mit Hilfe weiterer Maßnahmen in der Fertigung immer noch fehleranfällig sein würde. Daher entschied sich Demisaş, einen weiteren Versuchsplan durchzuführen.

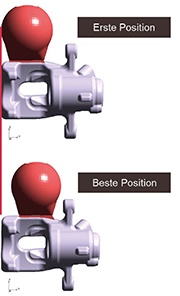

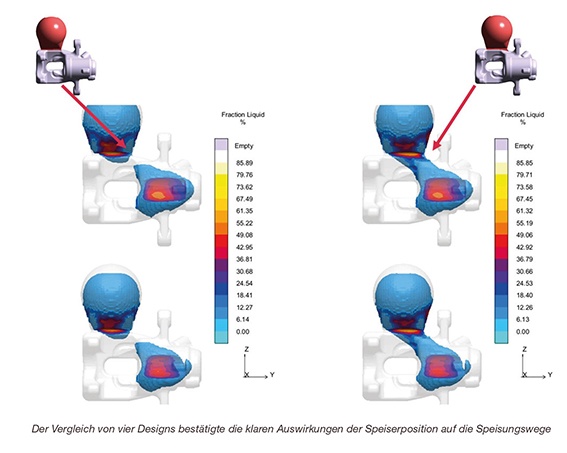

Die Ergebnisse des ersten Versuchsplans hatten gezeigt, dass Form und Größe des Speisers nur geringen Einfluss auf

die Gussqualität haben. Daher wollten die Ingenieure den Einfluss der Speisungswege auf die Porositäten untersuchen.

Mit MAGMASOFT® wurde dafür die Position des Speisers automatisch variiert. Als Qualitätskriterien wurden sowohl

der Erstarrungsanteil, die Porosität als auch das Hot Spot FS Time Kriterium gleichzeitig bewertet. Die vier unterschiedlichen Designs wurden jeweils mit Formfüllung und Erstarrung gerechnet. Die Ergebnisse zeigten, dass selbst kleine Abweichungen der Speiserposition einen positiven Einfluss auf die Speisung hatten. Die Position des Speisers in Kombination mit einer optimierten chemischen Zusammensetzung führte zu einem robusten Prozessfenster. Mit den veränderten Bedingungen nahm Demisaş die Produktion wieder auf. Die Qualitätsbewertung aus der Serienfertigung ergab, eine Reduzierung des Ausschuss von 5,5% auf 0,2%. Das Unternehmen konnte damit robuste Fertigungsbedingungen einstellen, ohne die Ausbringung zu verschlechtern. Nach diesem erfolgreichen Projekt entschied sich Demisaş, MAGMASOFT® Autonomous Engineering konsequent auch für andere Gussteile einzusetzen.

Demisaş

Demisaş, Türkei, wurde 1974 gegründet und ist heute eines der führenden Unternehmen in der europäischen

Gießereiindustrie für ein breites Spektrum von Brems- und Sicherheitssteilen aus GJL, GJS und GJV.