Simulationsgestützte Prozessumstellung führt zu Gewichtsreduktion

Endurance Technologies Ltd., Pune, gehört zu Indiens führenden Aluminiumdruckguss-Unternehmen, das vollständige Lösungen für gegossene Felgen, Fahrwerks-, Getriebe- und Bremsprodukte aus Aluminiumlegierungen anbietet. Endurance Technologies hat auf der Alucast 2010 den "Best Casting Award" für sein neues Schwungradgehäuse erhalten.

Das Schwungradgehäuse ist ein wichtiges Bauteil eines Motors, das über dem Schwungrad montiert wird, um es zu schützen und verschiedene weitere Bauteile wie den Anlassermotor u. a. aufzunehmen. Die Hauptanforderung an dieses Bauteil ist eine robuste Konstruktion, die gegenüber Vibrationen, die vom Motor verursacht werden, standhält. Endurance Technologies hat dieses Motorbauteil mit Unterstützung der MAGMA-Software unter Einhaltung der Kundenanforderungen entwickelt. In Zusammenarbeit mit dem OEM-Konstruktionsteam hat Endurance das Produktdesign modifiziert sowie den Prozess verändert. Der Produktionsprozess wurde vom Kokillenguss- (GDC) zum Druckgießverfahren (HPDC) umgestellt, das Stückgewicht von 9,5 auf 7 kg reduziert und darüber hinaus das Speisungssystem mit Hilfe der MAGMA-Simulationen optimiert.

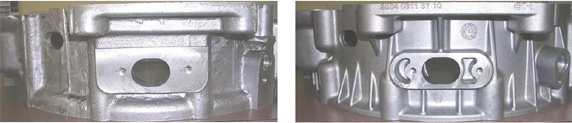

Studie zum Produktdesign: Zu Projektbeginn wurde ein Abguss des Prototypen vom Kunden zur Verfügung gestellt, der 9,5 kg wog und eine Mindestwandstärke von 10 mm hatte. Das erste Ziel der Ingenieure von Endurance war es, das Stückgewicht zu reduzieren und die Produktivität zu optimieren. Die Untersuchung des Erstarrungsmusters mit Hilfe von MAGMASOFT® zeigte, dass für dieses Ziel die Gussteilkonstruktion modifiziert werden musste. Der ursprüngliche Probeabguss des Prototyps war zwar im Kokillengussverfahren hergestellt worden, Endurance schlug jedoch als Alternative vor, das Gussteil im Druckgießverfahren herzustellen. Nach der grundsätzlichen Zustimmung des Kunden wurde die Gussteilkonstruktion gemeinsam mit den Konstrukteuren verändert, um sie an die Herstellungsbedingungen des Druckgießverfahrens anzupassen. Auf Grundlage von MAGMA-Simulationen konnte dabei das Gussteilgewicht um 2,5 kg reduziert werden. Dazu wurden sowohl die allgemeine Wandstärke des Teils und Materialanhäufungen an Taschen und Rippen an geeigneter Stelle reduziert.

Die Umstellung des Herstellungsprozesses auf Druckgießen führte zusätzlich zu einer Produktivitätsverbesserung aufgrund der möglichen Zykluszeitverkürzung und weiteren Einsparungen bezüglich der Bearbeitung und der Handhabung des Bauteils. Das Stückgewicht wurde reduziert, ohne die Eigenschaften und funktionalen Anforderungen zu beeinträchtigen. Es war keine zusätzliche T6-Wärmebehandlung des Bauteils nötig und die Vorlaufzeiten in der Lieferkette konnten verkürzt werden, was zu höheren Produktionszahlen führte.

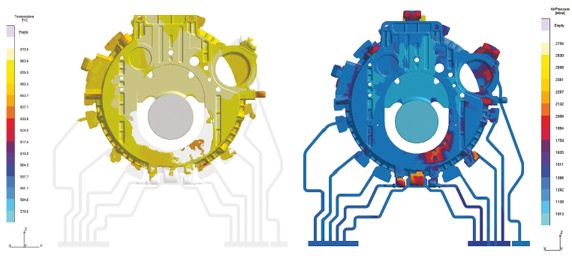

MAGMA-Simulationen unterstützten die Werkzeugauslegung: MAGMA wird konsequent für die Entwicklung der Gießtechnik für alle Komponenten, die Endurance herstellt, eingesetzt. Für das Schwungradgehäuse wurde aufgrund von geometrischen Anforderungen ein zentrales Gießsystem konstruiert. Daher befindet sich hier der zuletzt gefüllte Bereich in Schwerkraftrichtung. Verschiedene Alternativen für das Gieß- und Anschnittsystem wurden mittels CAD entworfen und dann anhand von Simulationsstudien bewertet. Durch Optimierung des Gießlaufs und der Ausrichtung des Gussteils war es möglich, den Temperaturabfall der Schmelze zu kontrollieren, ohne die Formfüllzeit zu verändern. Das Füllergebnis von MAGMA half außerdem bei der Festlegung der Positionen für die Entlüftung und Überlaufbohnen. Hierzu wurden insbesondere die AirPressure-Ergebnisse genutzt.

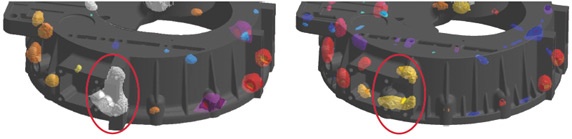

Mit den MAGMA-Erstarrungsergebnissen, speziell dem "Hot spot"-Kriterium, konnten frühzeitig lokale Wärmezentren und Masseanhäufungen bewertet werden. Ein solches Wärmezentrum zeigt die Erstarrungsdauer an und weist so auf schwindungsbedingte Porositäten hin. Das Gießsystem wurde mit dem Ziel optimiert, maximale Speisung durch möglichst gerichtete Erstarrung zu erreichen. Darüber hinaus konnte der Kühlkreislauf durch die Analyse des Wärmehaushaltes der Druckgießform und ihres Einflusses auf die Erstarrung optimiert werden.

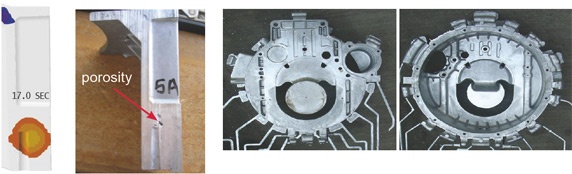

Übereinstimmung von Porositäten mit dem MAGMA-Simulationsergebnis: Fehlstellen, die in früheren Stadien nicht komplett vermieden werden konnten, waren im Einklang mit den Ergebnissen der MAGMA-Simulationen und wurden konsequent durch Prozessverbesserungen optimiert. Diese Lösung wurde implementiert, bevor erste Prototypen an den Kunden geliefert wurden. Die dem Kunden gelieferten T-1 Prototypen wurden bewertet und abgenommen, ohne dass Änderungen am Produkt oder Werkzeug erforderlich gewesen wären.

Dieses Bauteil wird bei Endurance seit August 2010 hergestellt und hat das ursprüngliche Bauteil, das im Kokillengießverfahren hergestellt wurde, vollständig ersetzt. Die simulationsgestützte Vorgehensweise half dem Gussteilabnehmer, Vorlaufzeiten in der Lieferkette zu verringern und die Produktionsmenge bei geringerem Motorengewicht zu erhöhen.

Das Produkt wird mittlerweile als Benchmark in der Automobilindustrie angesehen, da hiermit eine neue Methode zur Einführung von Prozessumstellungen und Gewichtsreduktionen ohne Beeinträchtigung der funktionalen Anforderungen realisiert wurde.