Starke Ingenieurleistung trotzt allen Stürmen

Im Herbst 2007 zogen zwei kräftige Hurrikans über den Golf von Mexiko hinweg und brachten verankerte Bohrinseln zum Kentern. In Folge dessen wurde die Konstruktion zur Verankerung der Bohrinseln geändert, damit sie derart starken Wirbelstürmen standhalten und sich mit einem höheren Grad an Sicherheit über Wasser halten können.

Der weltweit führende Anbieter von Verankerungssystemen beauftragte Eagle Alloy, Inc. mit der Produktion des umkonstruierten Befestigungshakens, einem Teil der Bohrinsel-Verankerung. Dieser Haken wiegt rund 180 kg und besteht aus kohlenstoffarmem, niedrig legiertem Stahlguss. Für eine Bohrinsel werden etwa 40 Haken benötigt. Der Befestigungshaken wird im Croning-Verfahren hergestellt. Beim ersten Gießen des Teiles zeigten sich in der Umgebung des Speiserhalses Risse, nachdem der Speiser entfernt wurde. Schweißen war zwar möglich, jedoch zeit- und kostenaufwändig. Um die Bohrinseln rechtzeitig vor der nächsten Hurrikan-Saison nachzurüsten, benötigte der Kunde die neuen Gussteile kurzfristig im Frühjahr 2008.

Eagle Alloy, Inc. nutzt MAGMASOFT® seit 2007 für die Entwicklung der Gießtechnik für unterschiedlichste Stahlsorten, die alle im Maskenformverfahren hergestellt werden. Für das Neuteil wurde die Gieß- und Speisungstechnik mit Hilfe von MAGMASOFT® entwickelt, und bereits das erste Gussteil wurde ohne Einschlüsse und Fehlstellen gegossen. Es stellte sich jedoch heraus, dass die Risse andere Ursachen hatten. Eagle Alloy wandte sich deshalb an MAGMA Foundry Technologies und bat um Unterstützung, um gemeinsam die beiden möglichen Ursachen für die Risse, nämlich Seigerungen oder thermische Spannungen, zu untersuchen.

Die ursprüngliche Fertigungstechnik wurde zunächst mit MAGMAsteel untersucht, um den Einfluss von Seigerungen zu ermitteln. Die Simulation zeigte, dass im Bereich des Speiserhalses nur geringe Kohlenstoffseigerungen auftraten, Speiser und Speiserhals aber größer als nötig waren. Eine Reduzierung führte zu einem verbesserten Ausbringen und zusätzlich zu geringeren Seigerungen. Die Risse im Teil waren aber nach wie vor vorhanden.

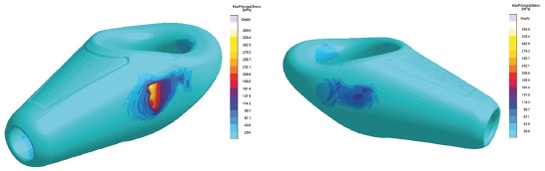

Der eigentliche Grund wurde bei der Auswertung der thermischen Spannungen während der Erstarrung des Gussteils deutlich. Die Geometrie von Gussteil und Gießtechnik waren symmetrisch, das Teil wurde aber durch nur einen Seitenspeiser gefüllt. Die asymmetrische Formfüllung führte daher zu einer „kalten“ und einer „heißen“ Seite mit nachhaltigen Folgen für die Erstarrung und weitere Abkühlung. Die berechnete maximale Hauptspannung sagte hohe Zugspannungen am Speiserhals voraus. Dabei traten höhere Spannungen auf der „heißen“ Seite auf.

Die Fertigungsingenieure bei Eagle Alloy und die Projektingenieure der MAGMA diskutierten zahlreiche Varianten, die sich ohne große Mehrkosten umsetzen ließen und dennoch zu einem robusten und praktikablen Prozess führen würden. Zu den Vorschlägen gehörten die Isolierung des Speiserhalses, das Abtrennen des Speisers erst nach der Wärmebehandlung, Änderungen des Speiserhalses in Form und Größe sowie weitere Modifikationen im Gießprozess. Zusätzlich wurde die fertigungstechnisch einfachste Maßnahme, das Gießen über zwei Speiser, mit MAGMASOFT® überprüft.

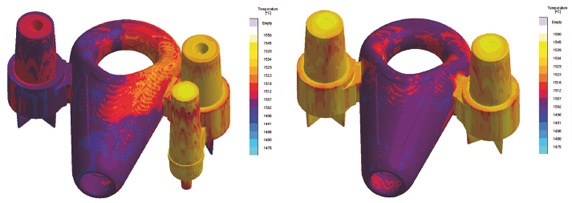

Die veränderte Gießtechnik führte zu einer gleichmäßigeren Temperaturverteilung und konnte leicht in der Gießerei umgesetzt werden. Zwar zeigten die berechneten Spannungen während der Abkühlung immer noch einen Bereich hoher Zugspannung, die Werte waren aber auf beiden Seiten gleich. Der veränderte Gießprozess wurde daraufhin in der Gießerei eingeführt. Bei der Fertigung der Gussteile wurde der Speiser vor der Wärmebehandlung entfernt. Es zeigte sich, dass sich die Anzahl der Risse signifikant verringert hatte und sichtbare Risse kleiner waren. Dennoch war dieses Ergebnis noch nicht befriedigend und die Ingenieure suchten nach weiteren Verbesserungen. Die geänderte Gießtechnik mit einem Seitenspeiser und der Entfernung des Speisers erst nach der Wärmebehandlung führte auch zu einzelnen Rissen am Speiserhals. So wurde beschlossen, weitere Änderungen auf Basis der Gießtechnik mit zwei Speisern durchzuführen. Heute haben die Gussteile keine Risse mehr.

Trotz der aufwändigen Engineering Aktivitäten mit MAGMASOFT® konnte Eagle Alloy den Liefertermin einhalten. Als im August und September 2008 zwei große Hurrikans in rascher Folge über den Golf von Mexiko hinweg zogen, hielten die Bohrinseln mit dem von Eagle Alloy gegossenen Befestigungshaken den Belastungen sicher stand.