Reduzierung von Porositäten in Ventilsitzringen

Ventilsitzringe sind hochbeanspruchte Bauteile, die im Motor sowohl thermisch als auch mechanisch enormen Belastungen ausgesetzt sind. Je nach Anforderungsprofil steht für die Ventilsitzringe eine breite Werkstoffpalette mit entsprechend angepassten Eigenschaften zur Verfügung.

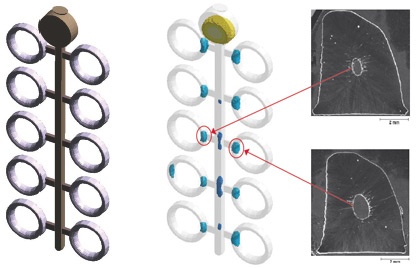

In der Ventiltrieb GmbH werden im Werk Zell im Wiesental Ventilsitzringe u.a. auch im Schleudergussverfahren hergestellt. Im Rahmen eines Entwicklungsprojektes wurde die Möglichkeit untersucht, Ventilsitzringe im Maskenformverfahren zu gießen. Eine Gusstraube besteht dabei üblicherweise aus mehreren Gussteilen und dem Gieß- und Anschnittsystem.

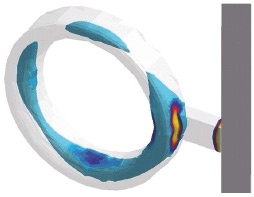

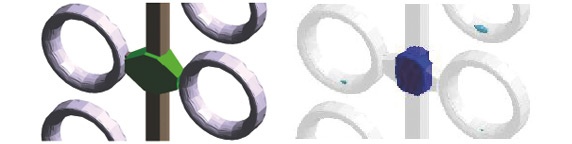

Bei Gießversuchen eines bestimmten Typs von Ventilsitzringen traten Porositäten auf, die nicht tolerierbar waren. Diese Porositäten waren besonders im Bereich der Anschnitte zu fi nden. Um der Ursache auf den Grund zu gehen, wurde der Ist-Zustand der Gießtechnik mit MAGMASOFT® simuliert. Das Bild unten zeigt einen Ausschnitt aus der Erstarrungssequenz. Es bildet sich ein relativ dünner Restschmelzebereich im Teil aus, der die Speisungsprobleme erklärt. Darüber hinaus erstarrt der Anschnitt früher als das Gussteil. Die thermischen Zentren liegen daher in den Teilen und nicht im Gießsystem.

Aufgrund der Erkenntnisse dieser ersten Simulation wurde das Anschnittsystem modifiziert. Die Anschnitte wurden stärker ausgeführt, um die Erstarrungszeit in diesen Bereichen zu verlängern. Die Simulation dieser modifi zierten Variante zeigt, dass die thermischen Zentren sich dadurch ins Gießsystem verschoben haben.

Die Überprüfung der modifizierten Gießtechnik an realen Teilen ergab eine deutlich verbesserte Situation. Die Porositätsanhäufungen im Anschnittbereich sind nicht mehr vorhanden und das gesamte Porositätsniveau ist deutlich abgesenkt. Eine vollständige Speisung ist aufgrund der gewählten Gießtechnik nicht möglich, da die Erstarrung nicht gerichtet erfolgen kann. Der Vorteil der gewählten Gießtechnik liegt aber in der Kombination der erreichten Qualität mit der relativ hohen Ausbringung, wodurch sich eine wirtschaftliche und kostengünstige Fertigung ergibt.

Die Simulation erlaubt einen Einblick in die Abläufe des gesamten Gießprozesses. Dies erleichtert die Identifi kation von Fehlerursachen und gleichzeitig auch deren Beseitigung. Bei Mahle führte die konsequente Nutzung von MAGMASOFT ® zu einem stabilen Prozess und ermöglichte einen erfolgreichen Abschluss des Entwicklungsprojektes.