Beseitigung von Warmrissen durch optimierte Kühlungssteuerung

Sie sind kostenintensiv und gefährden im Extremfall Serienanläufe: Gießfehler, die zu Funktionsmängeln führen können. Immer kürzer werdende Entwicklungszeiten erhöhen das Fehlerrisiko. Umso größer wird der Druck auf die virtuelle Bauteil- und Prozessentwicklung, das Risiko bereits im Vorfeld zu minimieren.

Während die zuverlässige Vorhersage von Lunkern mittlerweile zum Standardrepertoire der Gießereien in der Automobilindustrie zählt, steckt die sichere Vorhersage einzelner Warmrisse noch immer in den Kinderschuhen. Zwar lassen sich kritische Bereiche frühzeitig bestimmen, die Zahl der vorhergesagten Bereiche übersteigt aber häufig die Zahl der tatsächlich auftretenden Warmrisse. Die Vermeidung von Warmrissen muss daher aktuell noch in der Prototypenphase im Rahmen der Prozessentwicklung durchgeführt werden.

Martinrea Honsel, weltweit aktiver Zulieferer für Leichtmetallkomponenten und langjähriger Nutzer von MAGMASOFT®, zeigt auf anschauliche Weise, wie sich mit Unterstützung der Simulation das Auftreten von Warmrissen in der Prozessentwicklung eines Kurbelgehäuses in kurzer Zeit minimieren lässt.

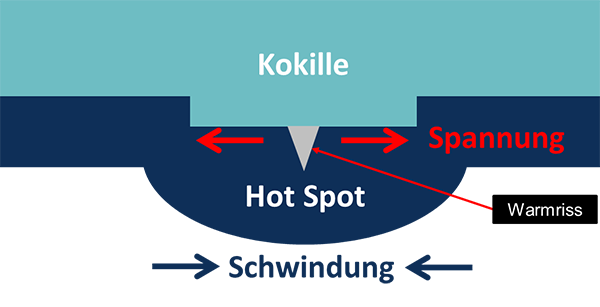

Während der Erstarrung entstehen durch die ungleichmäßige Abkühlung Spannungen im Gussteil. Wenn diese noch vor Erreichen der Erstarrungstemperatur die Zugfestigkeit erzielen, entstehen sogenannte Warmrisse (Abb.1). Begünstigt werden Warmrisse durch große, lokale Wandstärkenunterschiede sowie durch Schwindungsbehinderungen aufgrund steifer Kerne oder der Gießform.

Dem Erstarrungsverhalten einer Legierung kommt eine besondere Bedeutung für die Entstehung von Warmrissen zu. Generell verhält sich das Gefüge kurz oberhalb der Solidustemperatur sehr spröde. Bereits eine geringe mechanische Dehnung aufgrund behinderter thermischer Schwindung führt zur Bildung von Rissen. Verfügt eine Legierung über ein schmales Erstarrungsintervall, kann der Riss durch nachfließende Schmelze geheilt werden. Verfügt eine Legierung aber über ein breites Erstarrungsintervall, ist die Nachspeisung frühzeitig durch ein bereits dichtes Dendritennetzwerk unterbunden. Ein entstehender Riss kann nicht mehr durch nachfließende Schmelze ausgeheilt werden und es entsteht ein Warmriss. Die für Kurbelgehäuse am häufigsten verwendete Legierung A226 verfügt über ein breites Erstarrungsintervall und ist für die Neigung zur Warmrissbildung bekannt.

Mögliche Fehler frühzeitig erkennen

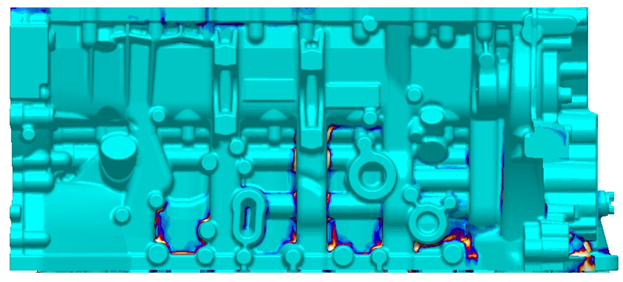

Bei der Analyse gefährdeter Bereiche wird mit dem Spannungsmodul MAGMA-stress zu jedem Zeitpunkt der Erstarrung oder Abkühlung ein Warmrissergebnis erzeugt. Dabei ist die Auswertung der lokalen Dehnrate – von dem Moment an, ab dem keine weitere Speisung durch das Dendritennetz mehr möglich ist – eine wichtige Einflussgröße zur Berechnung des Warmrisskriteriums. Außerdem wird berücksichtigt, dass die Warmrissneigung mit der Erstarrungszeit zunimmt.

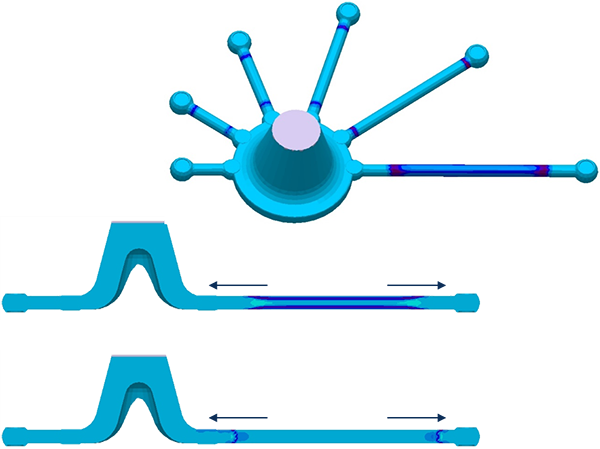

Die Anpassung und Validierung des Warmrisskriteriums erfolgt mit Hilfe von Testabgüssen. Dafür werden Versuchsstäbe abgegossen, die unterschiedlich lang sind und deren Schwindung durch Aufdickungen bei der Erstarrung behindert wird, (Abb. 2). Dadurch entstehen an den Einspannstellen die höchsten Dehnungen, wobei der Betrag der Dehnung in der Simulation mit der Länge der Stäbe zunimmt. Der kürzeste Stab zeigt also die geringste Neigung zu Warmrissen, der längste Stab die höchste.

Die Versuche bestätigen die Ergebnisse der Simulation. Der kürzeste Stab zeigt in keinem der Versuche Risse, der längste Stab reißt in jedem Versuch. In den Versuchen reißen die Stäbe natürlich nur an einer Stelle, da der erste Riss einen sofortigen Spannungsabbau hervorruft.

Mit dem Warmrisskriterium können allgemein kritische Bereiche frühzeitig ausfindig gemacht werden. Die Berechnung beruht auf einer Spannungsberechnung, in der sowohl Gussteil als auch Gießform mitberücksichtigt werden müssen. Dies macht die Berechnung selbst bei großer verfügbarer Rechnerleistung sehr zeitaufwendig. Um die Rechendauer für eine Optimierung der Gießparameter, im vorliegenden Fall einer geänderten Kühlung für ein bestehendes Gussteil, zu verkürzen, wurde bei Martinrea Honsel ein Verfahren entwickelt, wie das Risiko des warmrissgefährdeten Bereiches auch qualitativ mit einem stark vereinfachten Modellansatz beurteilt werden kann. Die Übertragbarkeit des Ergebnisses dieser Optimierung wird im Anschluss mit der herkömmlichen - auf der Spannungsberechnung beruhenden - Warmrissvorhersage überprüft.

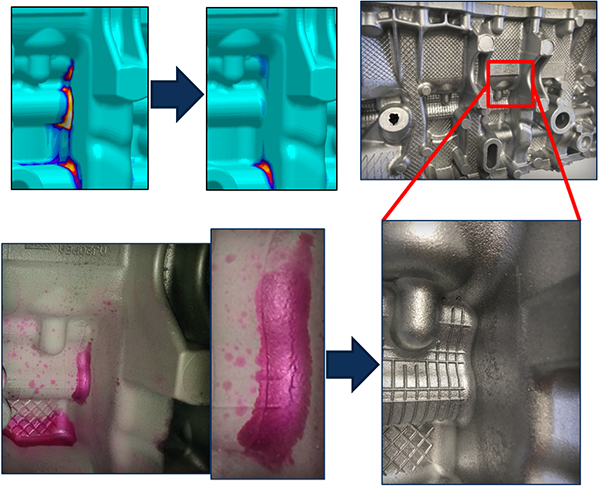

Ausgangspunkt für die o. g. Optimierung ist ein Zylinder-Kurbelgehäuse, bei dem in der Prototypenfertigung im Niederdruck-Kokillenguss ein reproduzierbarer Warmriss auftrat. Dessen Position kann mit der

Spannungssimulation mit MAGMASOFT® nachvollzogen werden (Abb. 3).

Das von Martinrea Honsel definierte vereinfachte Warmrisskriterium (VWK) bewertet die Differenzen in der Erstarrungszeit des Geometriebereiches, in dem der Warmriss auftritt und der Erstarrungszeit des von der Kühlung beeinflussten Bereichs. Das Kriterium kann unter Nutzung von Auswertegebieten in MAGMASOFT® durch ein sogenanntes „user-result“ erzeugt und ausgewertet werden.

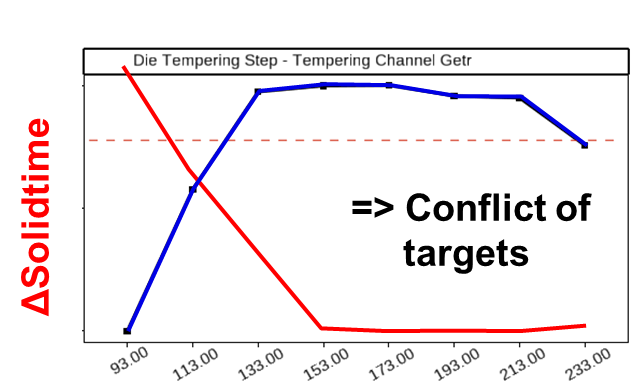

Als veränderliche Größe für die systematische Optimierung von Prozessvariablen wurde der Startzeitpunkt gewählt, an dem die Kühlung aktiviert wird. Optimierungsziele waren die Minimierung des VWK und der Porosität.

Aus dem Haupteffekte-Diagramm der Optimierung (Abb. 4) lässt sich eine deutliche Abnahme des VWK bis zu einer Startzeit der Kühlung von 153 Sekunden erkennen. Bei späterer Startzeit der Kühlung tritt keine signifikante Verbesserung mehr auf. Im Gegenzug dazu steigt das Risiko an Porositäten in den definierten Bereichen (Kühlungs-, Warmrissbereich) mit zunehmender Startzeit der Kühlung erwartungsgemäß an. Ab einer Startzeit von 133 Sekunden findet weiterhin keine nennenswerte Zunahme mehr statt. Es liegt daher ein klassischer „Zielkonflikt“ der beiden Optimierungsziele Rissneigung und Speisung vor. Offensichtlich befindet sich das einzig mögliche Zeitfenster für eine optimale Lösung zwischen 93 und 133 Sekunden.

Überprüfung der Ergebnisse

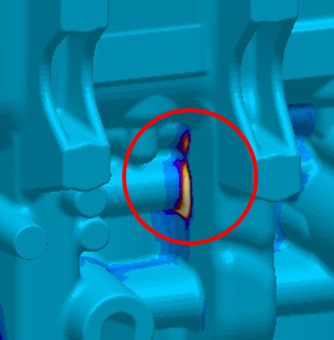

Zur Überprüfung der Optimierungsergebnisse wird ein Startzeitpunkt etwa mittig im Optimum-Fenster gewählt und damit eine konventionelle Spannungsberechnung durchgeführt. Das lokale Porositäts-Ergebnis ist dabei noch nicht kritisch, das „echte“ HotTear-Ergebnis hingegen zeigt schon eine signifikante Reduktion. Die Gießversuche, die mit Hilfe der optimierten zeitlichen Anpassung der Kühlung durchgeführt werden, zeigen in dem kritischen Bereich weder Warmrisse noch Porositäten.

An diesem Beispiel wird deutlich, dass sich durch die effiziente Kombination von spannungsbasierter Warmriss-Vorhersage mit einem vereinfachten Modellansatz zur Variantenanalyse zuverlässig Risikobereiche im Gussteil und wesentliche Einflussgrößen identifizieren lassen. Auf diese Weise können in kurzer Zeit Maßnahmen zur Qualitätssicherung des Gussteils abgeleitet werden (Abb. 5).

Mit freundlicher Genehmigung von

Martinrea Honsel

Martinrea Honsel

Kontinuität und Innovationskraft prägen die Geschichte von Martinrea Honsel, die Firmengründer Fritz Honsel vor über 100 Jahren zu schreiben begann. Das Unternehmen hat es über die Jahre immer wieder verstanden, Kundenwünsche und -anforderungen in innovative Verfahren und Produkte zu übersetzen. Heute ist Martinrea Honsel ein anerkannter Entwicklungs- und Serienpartner der Automobilindustrie. An den Standorten in Deutschland, Spanien, Brasilien, Mexiko und China fertigt die Gruppe Komponenten aus Aluminium für Motor, Getriebe, Fahrwerk und Karosserie von PKW und Nutzfahrzeugen sowie den Maschinenbau und andere Anwendungen.