Gute Lösungen brauchen mehr als Erfahrung

Gießereifachleute sind es gewohnt, bei der Suche nach möglichen Gussfehlern auf ihre jahrelange Erfahrung zurückzugreifen. Allerdings können bedingt durch die Vielzahl der Einflussgrößen selbst erfahrenen Gießern Zusammenhänge entgehen, die mit MAGMASOFT® virtuell darstellbar sind.

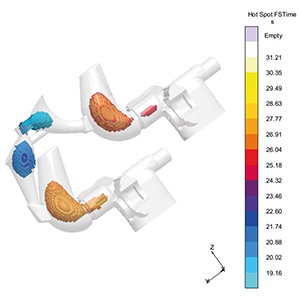

PT. Akebono Brake Astra Indonesia zählt zu den Gießereien, die MAGMASOFT® autonomous engineering frühzeitig implementiert haben. Dies erlaubt ihren Fachleuten, Unsicherheiten bei Entscheidungen durch quantitative Informationen zu beseitigen. Das Unternehmen stellt unter anderem Hauptbremszylinder im Schwerkraftkokillenguss mit zwei verschiedenen standardisierten Gießsystemen her. Bei der Herstellung eines Teils traten immer wieder unterschiedliche Gussfehler auf: Verunreinigungen an der Gussteiloberfläche, Kaltlauf und Porositäten (Abb. 1). Zwei der drei Fehler wurden sogar schlimmer, je nachdem, welches Anschnittsystem genutzt wurde. Die Experten von Akebono mussten Lösungen finden, um die Fehler zu vermeiden und steigendem Ausschuss entgegenzuwirken.

Dank ihrer langjährigen Erfahrung konnten die Mitarbeiter von Akebono die Fehlerquellen schnell auf die wahrscheinlichsten Ursachen eingrenzen. Verunreinigungen und Kaltläufe ließen auf eine zu niedrige Geschwindigkeit der Schmelze während der Formfüllung schließen. Als weitere Fehlerursache konnte die Bildung von Oxide aufgrund von turbulenter Formfüllung identifiziert werden. Der letzte kritische Punkt, der zu einer höheren Porosität führte, ließ sich auf Speisungsprobleme durch ein nicht vermeidbares Wärmezentrum im Gussteil zurückführen.

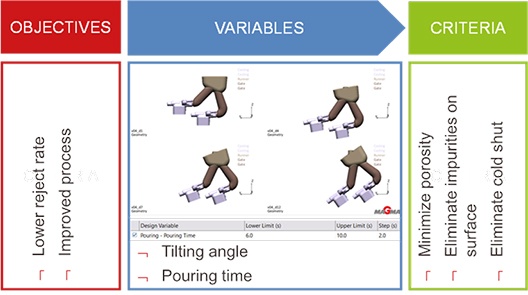

Ihre Ideen zur Lösung der Probleme wollten die Experten mit MAGMASOFT® validieren. Die Software ermöglichte es den Mitarbeitern, ihre Lösungsstrategien virtuell zu überprüfen, und herauszufinden, welche davon in der Realität zum besten Ergebnis führen (Abb. 2). Durch die Simulation des aktuellen Produktionsprozesses gelang es Akebono, die Ursachen mit Hilfe der Software zu bestätigen.

Auf dieser Grundlage war das Unternehmen nun in der Lage, sich auf die wirklich vorhandenen Fehlerursachen zu konzentrieren. Da die Firma eine umfassende Verbesserung des gesamten Prozesses anstrebte, wurden die Möglichkeiten von MAGMASOFT® autonomous engineering zur systematischen virtuellen Versuchsplanung (DoE) genutzt.

In einem ersten Schritt wurden Variablen festgelegt, die sich aus MAGMASOFT®-Ergebnissen und bereits gemachten praktischen Erfahrungen ergaben. Zur Verbesserung der Formfüllung und Vermeidung von Kaltlauf wurde die Position der Kokille während der Formfüllung variiert (Abb. 3). Dazu untersuchten die Nutzer den Gießprozess für die Kokille in vertikaler Lage (Schwerkraftguss) und anschließend für einen Kippwinkel von 35 Grad. Zusätzlich wurde die Gießgeschwindigkeit zwischen 6, 8 und 10 Sekunden verändert. Alle Varianten wurden für zwei unterschiedliche Anschnittsysteme (System A und System B) untersucht.

Nach Eingabe des Versuchsplans rechnete MAGMASOFT® vollfaktoriell alle Kombinationen durch und lieferte eine Rangliste aller Designs. Dabei richtete sich die Reihenfolge des Rankings nach den zuvor festgelegten Qualitätskriterien und deren Priorisierung. Die Ergebnisse zeigten den Fachleuten, dass sich die beste Lösung mit der Umstellung von geneigten Kokillen auf ein klassisches Schwerkraftgussverfahren, der Reduzierung der Gießzeit auf sechs Sekunden und der Auswahl von Anschnittsystem A ergab.

Für Akebono führte die Kombination aus eigenem Fachwissen und der systematischen Nutzung der Versuchsplanung mit MAGMASOFT® zu einer deutlichen Verbesserung: Die Ausschussquote sank um 36% (Abb. 4). Ohne MAGMASOFT® wäre nicht sicher gewesen, ob wirklich der beste Lösungsweg gewählt wurde. Simulation macht das sichtbar, was selbst dem geschulten Blick eines Experten verborgen bleibt.

PT. Akebono Brake Astra Indonesia

Akebono Brake Astra Indonesia ist Hersteller von Bremssystemen für Motorräder und Autos. Das Unternehmen ist im Eigentum zu von Akebono Industry Japan und Astra Otoparts Indonesia. Die Fertigung umfasst neben der Herstellung der Gussteile Bearbeitungsprozesse, Lackier- und Montageverfahren sowie spezielle Herstellungsverfahren für Bremsbeläge. Die Produkte des Unternehmens bei Scheiben- und Trommelbremsen für Kraftfahrzeuge haben einen Marktanteil von 75% in der Automobilindustrie Indonesiens, während die Scheibenbremsen und Hauptbremszylinder in 40% aller Motorräder genutzt werden. Zu den Kunden zählen sowohl die Hersteller, Zulieferer als auch der Ersatzteilmarkt.