Mit gemeinsamem Engineering zu effizientem Guss

Robustes Gussteildesign und Fertigung durch Dialog zwischen Entwicklung und Gießerei

Ein optimales Design komplexer Gussteile scheitert vielfach an mangelhafter Kommunikation zwischen der Entwicklung und der Gießerei. Dies betrifft sowohl die Bauteilanforderungen als auch die Prozessgegebenheiten. Der daraus folgende iterative Optimierungsprozess ist mit einer zeit- und kostenintensiven Herstellung von Prototypen und Gießversuchen zur Absicherung des Serienanlaufs verbunden. Späte Designänderungen werden meist aus Kosten- und Zeitgründen vom Endkunden nicht akzeptiert.

Aus diesem Grund arbeiten die Entwicklungsabteilung und die Gießerei bei Hema Endüstri A.Ş. von vorne herein eng miteinander zusammen. Durch einen offenen und frühzeitigen Informationsaustausch können wichtige Veränderungen des Gussdesigns oder notwendiger Prozessrandbedingungen bereits vor dem ersten Abguss abgestimmt und umgesetzt werden.

Wichtigstes Werkzeug zur frühzeitigen Analyse der Gießbarkeit eines Bauteildesigns bei Hema Metal, einer Tochter der Hema Endüstri ist MAGMASOFT®. Durch die konsequente Nutzung der Gießprozess-Simulation für die Gestaltung von Neuprodukten konnte die Anzahl an Gießversuchen und Bemusterungen drastisch reduziert werden (im Schnitt 1,6 Gießversuche pro Neuteil).

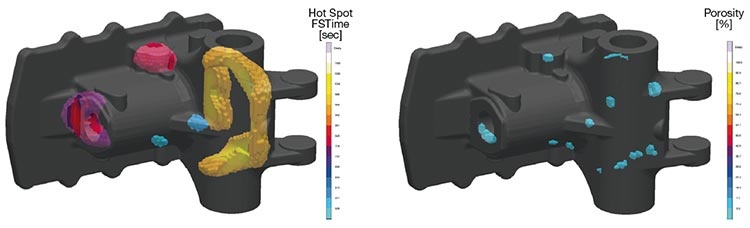

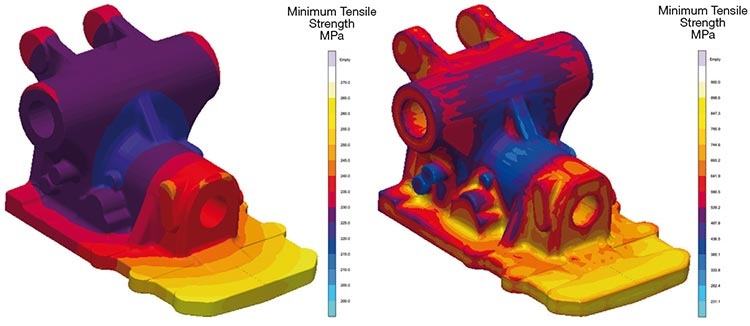

Für das Bauteil „Lift Body“ wird diese intensive Zusammenarbeit besonders deutlich. Aufgrund der maximalen Betriebslasten und der Festigkeitssimulationen war eine Anpassung der ursprünglichen Geometrie des Bauteils für den gewählten Werkstoff Grauguss erforderlich. Die Vorhersage der lokalen Festigkeiten mit MAGMASOFT® zeigte jedoch, dass bei Verwendung von Grauguss die Bauteilquerschnitte signifikant verstärkt werden müssten. Die damit verbundene Gewichtszunahme, eine komplexere Montagesituation und vor allem Kostensteigerungen stellten keine optimale Lösung dar.

In Abstimmung mit dem Kunden wurde daher eine Lösung mit GJS als Werkstoff untersucht. Sphäroguss hat jedoch gegenüber Grauguss einen erhöhten Speisungsbedarf. Dadurch wurde eine Anpassung der Gießtechnik im Hinblick auf die Geometrie, den Gießlauf und die Speiser erforderlich.

In Absprache mit der Entwicklung sollten durch eine gezielte Reduzierung der Bauteilwandstärke die mechanischen Eigenschaften des Bauteils verbessert werden. Damit konnten gleichzeitig der Speisungsbedarf vermindert und die Ausbringung optimiert werden.

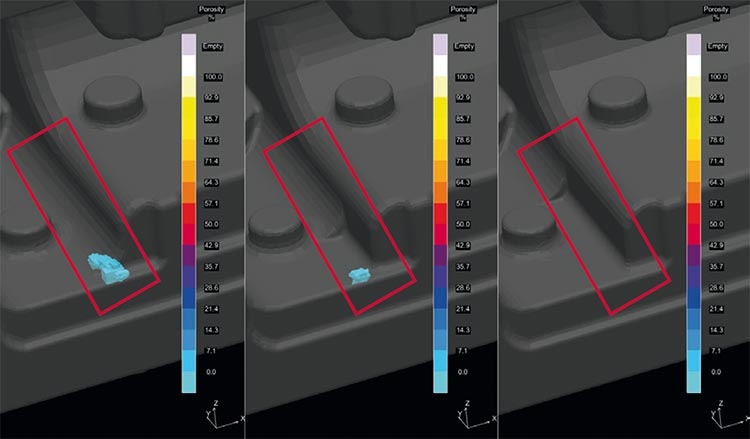

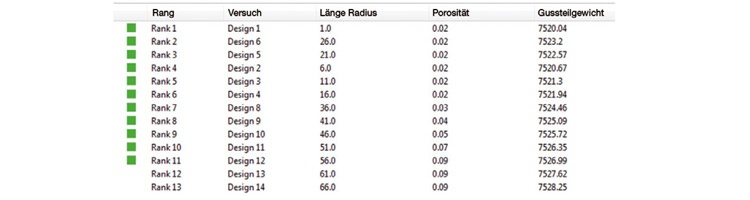

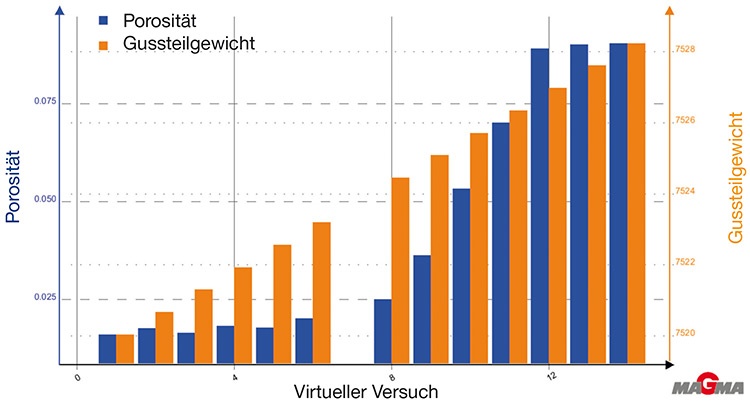

Die automatisierten Auswertungen und statistischen Analysemöglichkeiten erlauben eine schnelle Bewertung aller simulierten Varianten. Mit Hilfe des „Rankings“ kann quantitativ der beste Kompromiss über die gewichteten Qualitätskriterien identifiziert werden. Das Design 1 des „Lift Body“ lieferte den besten Kompromiss zwischen allen angestrebten Zielen mit minimaler Porosität im kritischen Bereich bei gleichzeitig hoher Abkühlrate und damit guten mechanischen Eigenschaften sowie einem sehr geringen Gussteilvolumen. Die Auswertung der virtuellen Optimierung im Balkendiagramm dokumentiert eindrucksvoll, dass durch eine konstruktive Reduzierung der Bauteilwandstärke Qualitäts- und Kostenziele gleichzeitig erreicht werden konnten.

Hema Metal war mit dem erzielten Ergebnis sehr zufrieden. Die MAGMA-Methodik des autonomen Engineerings wird daher weiterhin konsequent genutzt, um ein tieferes gemeinsames Prozessverständnis und Know-how in der Entwicklung und Gießerei aufzubauen.

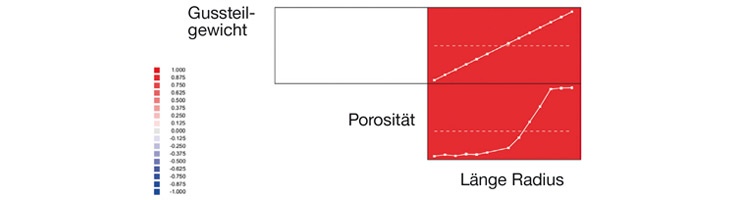

Aus den Daten des untersuchten Versuchsplans lassen sich in MAGMASOFT® Einflüsse einer Prozess- oder Geometrievariation auf relevante Qualitätsmerkmale in einer sogenannten Korrelationsmatrix komprimiert visualisieren. Die Grafik zeigt den Einfluss der Wandstärkenvariation auf die Qualitätsmerkmale 'Porosität' und 'Bauteilvolumen'. Das virtuell erzeugte Prozesswissen ist jederzeit abrufbar, wird mit jeder weiteren Simulation erweitert und kann gezielt mit realen Versuchen validiert oder ergänzt werden.

Hema Metal war mit dem erzielten Ergebnis sehr zufrieden. Die MAGMA-Methodik des autonomen Engineerings wird daher weiterhin konsequent genutzt, um ein tieferes gemeinsames Prozessverständnis und Know-how in der Entwicklung und Gießerei aufzubauen.

HEMA Endüstri A.Ş mit seiner Tochter Hema Metals, wurde 1973 unter dem Namen “Hema Hidrolik Makine Sanayi ve Ticaret A.Ş” gegründet und ist heute mit seinem Hauptwerk in Çerkezköy (Region Tekirdağ) vertreten. Hema zählt mit rund 3.000 Mitarbeitern zu den führenden Industriebetrieben der Türkei. Zum Produktspektrum gehören u. a. Komponenten für die Automobil- und Maschinenbauindustrie, wie etwa Motoren, Getriebe, Antriebsstränge, Triebwerksmodule, Hydraulikteile sowie Flugzeugkomponenten. Der Gießereibereich produziert Fertig- und Halbfertigteile für Nutzfahrzeuge, den Automobil-, Gelände-, Land- und Maschinenbau in Grau- oder Sphäroguss. Die Größen der Komponenten liegen im Gewichtsbereich bis zu 200 kg bei Seriengrößen zwischen 1.000 und 300.000 Stück pro Jahr.

http://www.hemaendustri.com.tr/

* Text und Bilder mit freundlicher Genehmigung von HEMA Endüstri A.Ş, Türkei.

ANSYS® ist ein registriertes Warenzeichen von ANSYS, Inc.