Ventilguss-Spezialist stellt sich neuen Herausforderungen

Ventilgussteile sind heute komplexer und vielfältiger als jemals zuvor, gleichzeitig steigen die Anforderungen an die Gussteilqualität. Um dem anspruchsvollen und umkämpften Markt von Pumpen und Ventilen gerecht zu werden, ist der Einsatz modernster Ingenieurstechnik Voraussetzung. Tycon Alloy Industries, in Hong Kong ansässig, hat sich durch sein Angebot an wirtschaftlichen Edelstahlgusslösungen für Kunden in der ganzen Welt einen guten Ruf aufgebaut. Seit 1995 hat Tycon mehr als 10.000 unterschiedliche Gussteile mit Stückgewichten von einigen hundert Gramm bis zu über 600 kg für eine Vielzahl von Anwendungen hergestellt. Mit einer Gesamtkapazität von über 700 Tonnen pro Monat gehört Tycon in puncto Qualität und Leistung zu den führenden Edelstahlgießereien in China.

Sichtbare Gussfehler können in der Regel repariert werden. Insbesondere kleinere Gussfehler wie Mikroporositäten sind nur schwer mit Hilfe radiografi scher Untersuchungen zu deuten. Diese Fehler, die mit konventionellen, zerstörungsfreien Prüfmethoden nicht entdeckt werden, kommen erst nach der abschließenden spanenden Bearbeitung zum Vorschein, was zu Ausschuss führt. Der in den Ausschuss investierte Mehrwert kann dabei die Herstellungskosten des unbehandelten Gussteils, das nur ein kleiner Bestandteil der fertigen Baugruppe ist, deutlich übertreffen. Dies ist eine Herausforderung für den Gießereifachmann. Um solche Gussfehler frühzeitig erkennen zu können, müssen innovative Technologien eine zuverlässige Produktqualität sicherstellen. Hierzu führte Tycon umfangreiche virtuelle Studien zur sicheren Identifizierung von Mikroporosität durch und entschied sich dafür, die neueste Simulationssoftware von MAGMA einzusetzen.

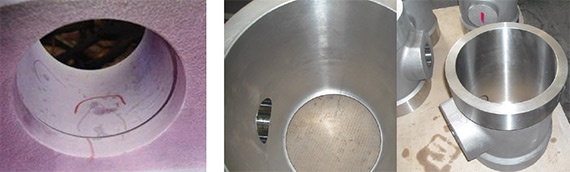

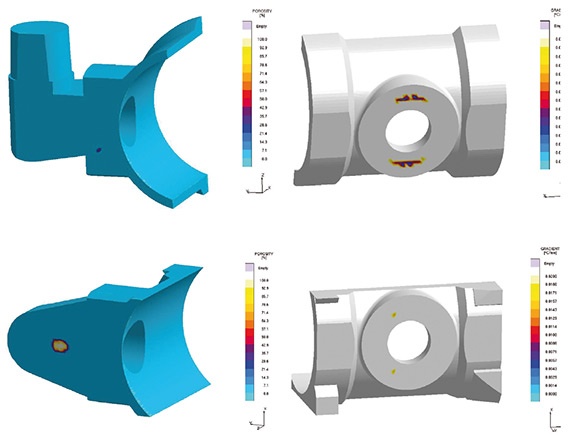

Ein Kunde von Tycon forderte für den kritischen Bereich eines Gussteils Fehlerfreiheit. Obwohl die Röntgenaufnahme keine Fehler im Rohteil aufzeigte , wurden nach abschließender mechanischer Bearbeitung Mikroporositäten in der Bohrung festgestellt. Zur Klärung dieses Problems wurde MAGMA5 eingesetzt, mit dem die Gefahr von Mikroporositäten im kritischen Bereich nachgewiesen werden konnte. Die Ergebnisse halfen den Technikern dabei, das Gießsystem so zu verändern, dass der Fehler beseitigt werden konnte. Gießversuche bestätigten, dass keine Mikroporosität mehr im kritischen Bereich auftauchte und ein einwandfreies Gussteil gefertigt werden konnte.

Die Gießereiindustrie erwartet bis 2020 weltweit ein jährliches Wachstum von 3 %. Tycon hat in moderne Fertigungsanlagen investiert, um mit einer besseren Prozesssteuerung, gesteigerten Produktivität und Einsparungen in allen Produktionsschritten mit diesem Bedarf Schritt zu halten. Aber Anlagentechnik allein kann diese Kriterien nicht erfüllen. Tycon hat die Notwendigkeit erkannt, seine Kunden neben der Anlagentechnik auch durch den ergänzenden Einsatz von Simulationstechniken umfassend zu unterstützten. Mit Hilfe von MAGMA5 ist das Unternehmen in der Lage, den Anforderungen seiner Kunden hinsichtlich Kosten, Zeit und Fehlerfreiheit gerecht zu werden. Darüber hinaus stärkt der konsequente Einsatz von MAGMA5 in der Entwicklungsphase das Vertrauen der Kunden in die Fähigkeiten des Unternehmens und seiner Mitarbeiter, die geforderten Spezifikationen sicher zu erfüllen.