Morris Bean & Company - Mit fortschrittlicher Simulation und Keramiksandkernen zu hervorragendem Guss mit hoher Maßhaltigkeit

Die technische Abteilung der Morris Bean & Company ist bestrebt, die anspruchsvollen Gussziele ihrer Kunden zu erreichen. Ermöglicht wird dies durch ein hochqualifiziertes Ingenieurteam, das fortschrittliche Simulationswerkzeuge wie MAGMASOFT® sowie moderne Technologien und innovative Materialien in der Produktion einsetzt. Dabei besteht der Ansatz darin, das Liefern qualitativ hochwertiger Produkte, die den strengen Kundenanforderungen entsprechen, und das Umsetzen kosteneffizienter Methoden zur Erreichung dieser Ziele miteinander in Einklang zu bringen. Dank dieser Philosophie ist die Morris Bean & Company in der Lage, die anspruchsvollen Bedürfnisse seiner Kunden konsequent zu erfüllen und gleichzeitig technische und wirtschaftliche Effizienz zu gewährleisten.

Ein Paradebeispiel für die hervorragende technische Leistung ist ein geschlossenes Laufrad mit einem Durchmesser von 12''. Das Laufrad hat vier Schaufeln und eine Austrittsöffnung von 0,300", was technisch eine besondere Herausforderung darstellt. Herkömmliche Sandkerne sind aufgrund der Wärmeausdehnung von Quarzsand anfällig für Verformungen. Diese Problematik kann sich erheblich auf das Endprodukt auswirken, insbesondere bei komplizierten Geometrien, wie sie bei diesem Laufrad zu finden sind.

Trotz der zunehmenden umwelttechnischen Auflagen für die Gießereiindustrie, kommt in der Kernfertigung nach wie vor Quarzsand am häufigsten zum Einsatz. Dies ist vor allem auf die niedrigen Kosten und die hohe Verfügbarkeit zurückzuführen. Einer der größten Nachteile bei der Verwendung von Kernen auf Quarzsandbasis ist jedoch ihre Eigenschaft, sich erheblich auszudehnen, wenn sie beim Gießen hohen Temperaturen ausgesetzt sind. Die daraus resultierende Wärmeausdehnung kann zu Maßabweichungen führen, insbesondere bei Gussteilkonstruktionen mit dünnwandigen Querschnitten und komplexen Geometrien. Um dieses Problem zu lösen, setzte die Morris Bean & Company fortschrittliche Spannungs- und Verformungsmodelle in ihren Simulationen ein, die es dem Team ermöglichten, die Leistung verschiedener Formteile – wie z. B. Kernen – unter Gussbedingungen zu bewerten. So wird sichergestellt, dass sich die ausgewählten Materialien wie gewünscht verhalten, die Maßhaltigkeit gewährleistet ist und die anspruchsvollen Kundenanforderungen erfüllt werden.

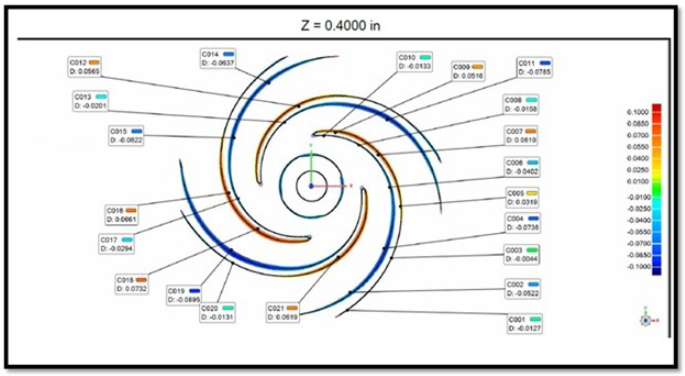

CT-Scan-Ergebnis – Bewertung von Quarzsand-Kernsegmenten

Das in diesem Beispiel mit Quarzsandkernen hergestellte Gussteil bestand zunächst die Qualitätskontrolle, obwohl die Toleranz von +/- 0,060" in strömungsrelevanten Bereichen überschritten wurde. Diese Abweichung ist im vermessenen Gussteil im oberen Bild zu erkennen und wird durch die MAGMASOFT®-Simulationsergebnisse im unteren Bild weiter bestätigt. Dagegen ließ sich bei Verwendung von Keramiksandkernen die Toleranz in den kritischen Bereichen auf einen akzeptablen Bereich von +/- 0,025" reduzieren.

Mit Hilfe des umfassenden Solvers und der Datensätze in MAGMASOFT® sagte das Spannungsmodul, das den Heißverzug des Kerns mitberücksichtigt, den beobachteten Verzug der Quarz- und Keramiksandkerne voraus. Anhand dieser Simulationen konnte das Team die spezifischen Bereiche identifizieren, in denen sich mit Quarzsandkernen die geforderten Toleranzen nicht einhalten ließen. Dadurch war eine fundiertere Entscheidung zur Materialauswahl möglich.

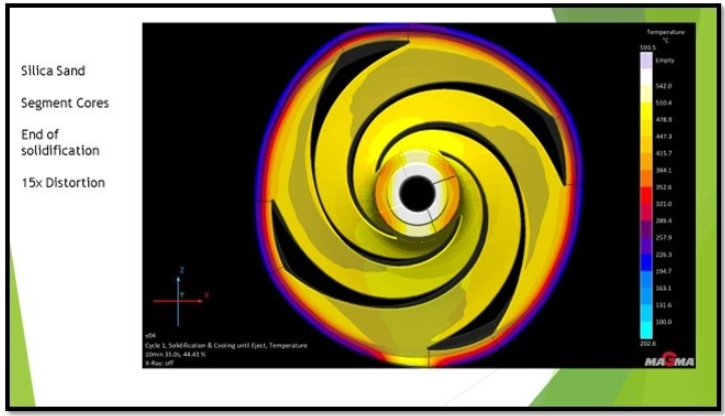

Vorhersage von Kernverzug mit MAGMASOFT®

Das Bild unten zeigt die Temperaturergebnisse, einschließlich des vorhergesagten Kernverzugs: Es ist zu erkennen, wie sich die Form des Kerns während des Aufheizens verändert. Bei Raumtemperatur ist der Kern rund, aber wenn er sich erhitzt, führt die thermische Ausdehnung zu einer ungleichmäßigen Verformung. Diese Veränderung macht sich vor allem wegen der Form und der Anzahl der Schaufelschlitze im Laufrad bemerkbar. Dies hat zur Folge, dass der Kern beim Erhitzen eine „eckigere“ Form annimmt, wodurch das Gussteil, wie oben gezeigt, außerhalb der Spezifikation liegt.

Es ist bekannt, dass synthetische „keramische“ Kernsande einen wesentlich geringeren Wärmeausdehnungskoeffizienten haben als Kernsande auf Quarzbasis. Quarzsande dehnen sich mit einer Ausdehnungsrate von 10-15 x 10-6/°C aus, während bei keramischen Sanden die thermische Expansion lediglich 4-8 x 10-6/°C beträgt. Dank dieser deutlich geringeren Wärmeausdehnungsrate können Kerne aus keramischem Sand ihre Maßhaltigkeit bei hohen Gießtemperaturen beibehalten, was sie zum idealen Material für die Herstellung von Innenstrukturen mit engeren Toleranzen macht, die sich mit herkömmlichen Kernsanden auf Quarzbasis nicht erreichen lassen.

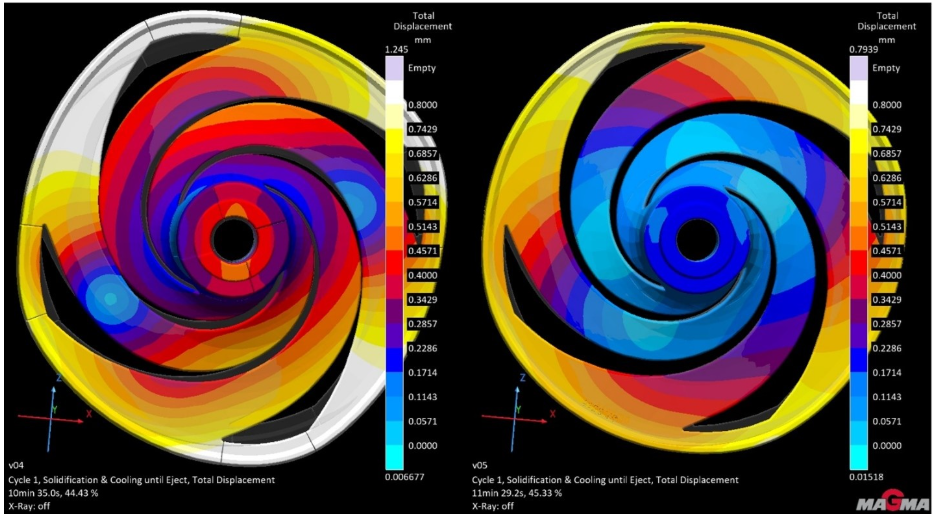

Minimierung des Verzugs bei Verwendung von keramischen Sanden

Das untenstehende Bild zeigt die Gesamtverformung (in Millimetern) für den Quarzsandkern (links) und den Keramiksandkern (rechts) im Vergleich. Die höchste erfasste Verformung beträgt 0,0148" für den Keramiksandkern und ist damit deutlich geringer als die für den Quarzsandkern beobachtete Verformung von mehr als 0,060". Die Verzugsergebnisse fassen Verformungen in x-, y- und z-Richtung zu einem einzigen, absoluten Wert zusammen; der Kernverzug wird mit 20-facher Vergrößerung dargestellt, um den Unterschied in der Maßhaltigkeit zwischen den beiden Materialien zu verdeutlichen.

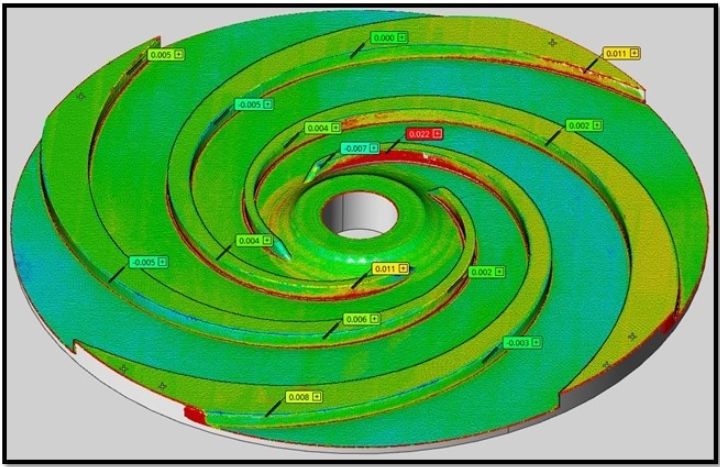

Laserscan-Ergebnis – gedruckter Keramiksandkern

Der Laserscan eines mit keramischen Sandkernen hergestellten Gussteils im Querschnitt zeigt schließlich eine deutliche Verbesserung der Maßhaltigkeit des Gussteils. Die erreichten Toleranzen sind wesentlich enger als bei den ursprünglich verwendeten Kernen auf Quarzsandbasis. Dies zeigt, wie wirksam der Einsatz von Keramiksandkernen bei Anwendungen ist, die eine besonders hohe Maßgenauigkeit und Stabilität erfordern, insbesondere bei komplexen Präzisionsbauteilen wie diesem Laufrad.

Zusammenfassend lässt sich sagen, dass das Ingenieurteam der Morris Bean & Company, unterstützt durch fortschrittliche Simulationswerkzeuge wie MAGMASOFT®, erfolgreich die Herausforderungen komplexer Gussgeometrien bewältigt. Durch die Auswahl der richtigen Materialien, wie z. B. keramischen Sanden, und die Nutzung von Vorhersagemodellen konnte die Qualität und Maßgenauigkeit der Gussteile verbessert werden. Diese Fallstudie veranschaulicht die erheblichen Verbesserungen bei der thermischen Stabilität und der Kontrollierbarkeit von Toleranzen, die sich mit Keramiksandkernen gegenüber herkömmlichen Sandkernen auf Quarzsandbasis erzielen lassen. Durch Fachwissen und den Einsatz modernster Technologien erfüllt und übertrifft die Morris Bean & Company die Qualitätsziele ihrer Kunden und stellt die Herstellung qualitativ hochwertiger, kostengünstiger Bauteile sicher.