Columbia Steel reduziert seinen Putzaufwand mit MAGMASOFT®

Mehr als 45 Prozent des gesamten Elektrizitätsbedarfs in den USA wird von Kohlekraftwerken geliefert. Diese sind auf große Stahlgussteile angewiesen, um Kohlenstaub zum Anheizen der Werke zu produzieren. Die im amerikanischen Portland, Oregon, ansässige Gießerei Columbia Steel hat langjährige Erfahrung in der Herstellung dieser Teile. Columbia Steel hatte sich für die Einführung von MAGMASOFT® entschieden, um ihren Kunden auch weiterhin effizient gefertigte Produkte mit weiter steigenden Anforderungen zu liefern.

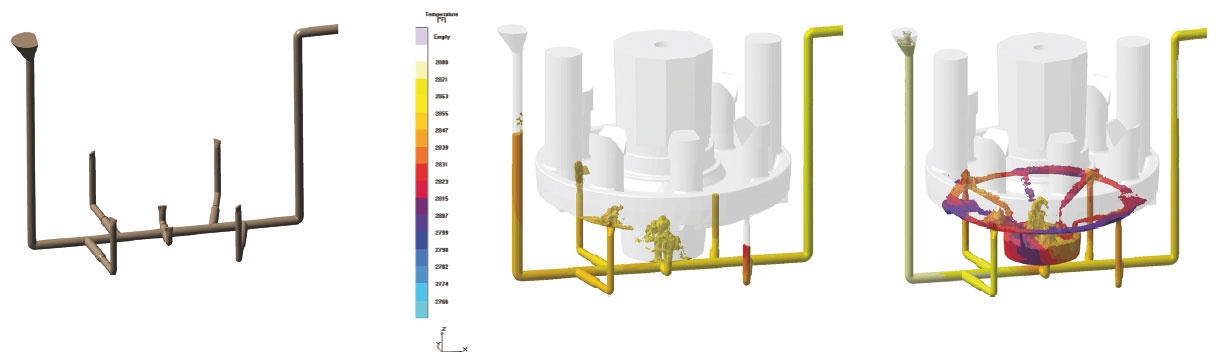

Eine Schlüsselkomponente für die Produktion von Kohlenstaub ist der Schleiftisch als Basis, auf der Kohle durch verschleißfeste Platten und Rollen in Staub gerieben wird. Ein spezieller, bei Columbia Steel gefertigter Schleiftisch aus Kohlenstoffstahl hat ein Fertiggewicht von 15 t und ein Gussgewicht von 28,5 t. Vor dem Erwerb von MAGMASOFT® hatten die Ingenieure von Columbia Steel ein Gießsystem entwickelt, mit dem das Gussteil ohne speisungsbedingte Fehler produziert wurde. Die gegossenen Teile waren allerdings mehr als 20 Stunden in der Putzerei, um dort andere Gießfehler wie Gasporositäten, Lufteinschlüsse, Sand- und Schlackeeinschlüsse sowie Formstoffpenetration zu beseitigen. Zusätzlich zu den langen Putzzeiten erhöhte sich der Bearbeitungsaufwand, wenn Fehler erst während der maschinellen Bearbeitung entdeckt wurden. Die Unterbrechungen in der Bearbeitung führten außerdem zu verkürzten Lebensdauern der Werkzeuge mit erhöhten Stillstandzeiten aufgrund von Werkzeugwechsel. Um die Menge der Fehler für das Gussteil zu reduzieren, simulierten die Ingenieure bei Columbia Steel zunächst das ursprüngliche Gießsystem. Diese erste Simulation zeigte schnell unvorteilhafte Gießbedingungen auf. Hohe Schmelzegeschwindigkeiten von mehr als 4 m/s führten beim Einfließen der Schmelze in den Formhohlraum zu einem Springbrunneneffekt, der in starken Turbulenzen, Reoxidationseinschlüssen sowie Luft- und Gasporositäten resultierte. Zusätzlich zeigte die Simulation den Ingenieuren, dass parallel zur Formfüllung des Formhohlraums durch die beiden am tiefsten liegenden Anschnitte Schmelze kaskadenartig aus den vier höher liegenden Anschnitten in das Gussteil floss.

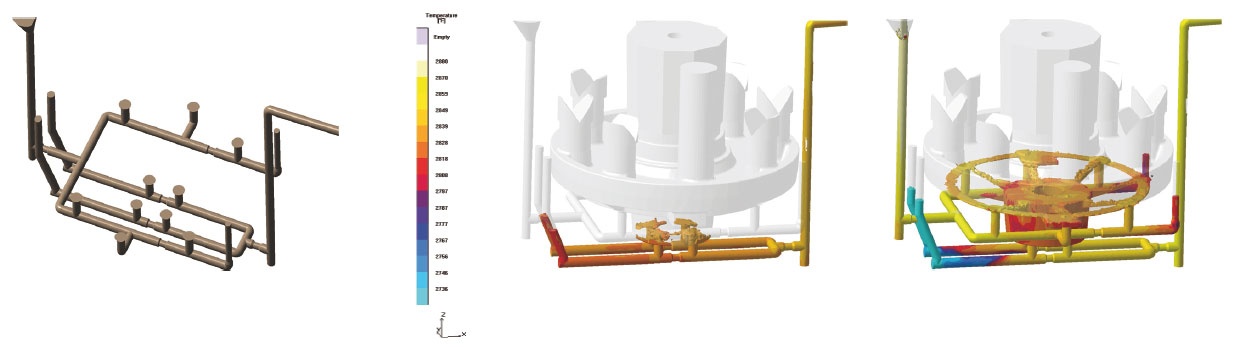

Aufgrund der Ergebnisse aus der ersten Simulation wurde das Gießsystem modifiziert, um dadurch eine ruhigere Formfüllung zu realisieren. Dabei sollte die Geschwindigkeit der Schmelze durch Vergrößerung der Anschnittquerschnitte und durch zusätzliche Anschnitte reduziert werden. Zusätzlich wurde ein weiteres aufwärtsgerichtetes keramisches Rohr am Ende jedes Gießlaufs hinzugefügt, um die kinetische Energie der Schmelze beim ersten Füllen des Angusssystems zu vermindern. Das Gießsystem wurde in zwei voneinander unabhängige Laufsysteme geteilt, die beide aus einer Pfanne gefüllt wurden. Dadurch konnten Turbulenzen sowie Lufteinschlüsse vermieden werden, die auftraten, da im ursprünglichen Gießsystem die Schmelzeströme aus zwei Eingüssen im Gießlauf zusammenflossen.Die Änderungen führten auch dazu, dass die unteren Anschnitte das Gussteil bis zum Niveau der oberen Anschnitte füllten, bevor Schmelze durch die oberen Anschnitte einfloss.

Die Ergebnisse der Formfüllsimulation zeigten, dass die Veränderungen zu deutlich verminderten Fließgeschwindigkeiten in den Anschnitten führten und der Springbrunnen-Effekt beseitigt werden konnte. Darüber hinaus traten weniger Turbulenzen und Lufteinschlüsse auf, da der freie Fall der Schmelze aus den oberen Anschnitten vermieden werden konnte. Mit der Optimierung des Anschnittsystems wurden die ursprünglich festgestellten Probleme fast vollständig eliminiert. Die Putz- und Reparaturzeiten von über 20 Stunden wurden auf 1 Stunde pro Gussteil reduziert. Darüber hinaus konnte Columbia Steel die Bearbeitungszeit des Schleiftisches um 20 Prozent vermindern. Die bei Columbia Steel ausgelegten Anschnittsysteme werden seit diesem Projekt grundsätzlich mit MAGMASOFT® entwickelt, bevor sie für die Fertigung freigegeben werden. Als Ergebnis wurden Putzzeiten substanziell reduziert und die Durchlaufzeiten in der Putzerei und der mechanischen Bearbeitung sind nun besser vorhersehbar. Das vereinfacht auch die Terminplanung in der Gießerei.