Grainger & Worrall: Wettlauf zum Erfolg

Es gibt wenige Beispiele moderner Ingenieursleistung, die so begeistern wie Formel1-Fahrzeuge. Die Rennwagen sowie die gesamte damit verbundene Industrie zeichnen sich durch das Extreme aus.

Ein Trockenreifen in der Formel1 erreicht Temperaturen von über 900°C. Bremst ein F1-Fahrer seinen Wagen ab, wirken auf ihn und den Wagen Kräfte, die denen entsprechen, mit denen ein normales Straßenauto auf eine Mauer aufprallt. Dies geschieht jedoch vor jeder Kurve und in jeder Runde des Rennens. Während wir erwarten, dass unsere Motoren zumindest 10 Jahre halten, sind F1-Motoren auf Höchstleistung getrimmt und halten womöglich nur die 10 Stunden eines Rennwochenendes. Ohne entsprechende Aerodynamik würden die Räder von Hochleistungs-Rennwagen noch bei 160 km/h durchdrehen und die Autos sogar abheben. All das ist keine Zauberei – sondern entsteht durch Lösungen aus Kreativität und Ingenieurskönnen.

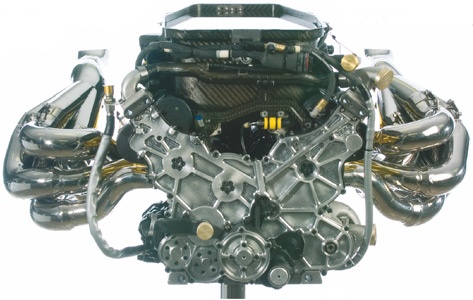

Im Hintergrund dieses globalen Zirkus’ sind zahlreiche Unternehmen und Einzelpersonen daran beteiligt, die Top-Rennen überhaupt erst möglich zu machen. Obwohl in den F1-Fahrzeugen nicht viele Gussteile eingesetzt werden, sind deren Anforderungen die höchsten, die an die Gießereiindustrie gestellt werden. Daher gibt es in diesem Bereich nur wenige kompetente Unternehmen; Grainger & Worrall ist eines davon. Das Familienunternehmen in dritter Generation hat seinen Stammsitz im englischen Bridg-north, Shropshire. Was in den 50er Jahren als Modellbau begann, sind heute die Schlüsselkompetenzen und Eckpfeiler des Erfolgs. 2008 lieferte das Unternehmen Gussteile für mehr als 250 neue, komplexe Projekte aus. Für jedes einzelne Projekt wurde ein Modell gefertigt, die Gießtechnik entwickelt, eine Form hergestellt, gegossen, das Gussteil inspiziert, nachbearbeitet und verfrachtet. Grainger & Worralls Stärke liegt in der schnellen Herstellung von einzelnen Teilen oder Kleinstserien für Aluminium- und Grauguss im konventionellen Sandguss oder Cosworth-Verfahren. Für Kunden aus den Bereichen Prototyping oder Motorsport ist Zeit ein Schlüsselfaktor; ein ständiger Wettlauf mit dem Lieferdatum, das manchmal nur zwei Wochen nach Auftragserteilung liegt.

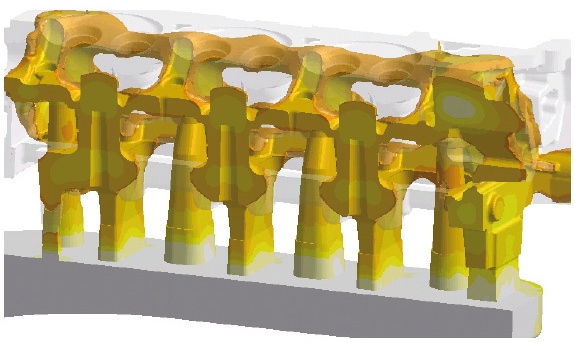

Damit Grainger & Worrall seine Kernkompetenz im Modellbau, in der gießtechnischen Auslegung, und im Gussteildesign erfolgreich weiterentwickeln konnte, implementierte man in den letzten Jahren konsequent alle verfügbaren Werkzeuge, um das Rennen um Qualität und Lieferzeit zu gewinnen. Dabei kommt die gesamte Bandbreite an CAD/CAM-Werkzeugen inklusive einer Multiprozessor MAGMASOFT®-Lizenz, mit MAGMAiron und MAGMAstress zum Einsatz. Um Kundendaten nutzen zu können, verfügt Grainger & Worrall über umfassende CAD-Kompetenz, so dass 3D-Modelle und Konzeptentwürfe für die Entwicklung des Modells schnell bearbeitet werden können. Die Simulation spart dabei Zeit und Geld, um sicherzustellen, dass der erste Abguss gelingt. Häufig stehen die Ingenieure dabei vor der Wahl zwischen einem einfacheren und preiswerteren Modell oder einem komplexeren Verfahren. Solche Entscheidungen werden bei Grainger & Worrall auf Basis von MAGMASOFT® getroffen. Das Unternehmen war außerdem die erste Gießerei in Großbritannien mit einem Computertomographen, der eine Überprüfung sowohl der metallurgischen Qualität als auch der Maßgenauigkeit von Gussteilen im Detail ermöglichte.

Mit den Investitionen in traditionelle Fertigkeiten sowie neue Technologien steigerte das Unternehmen seinen Umsatz in den letzten Jahren signifi kant. Die Geschichte wiederholt sich jedoch an jedem Rennwochenende: Ist das Rennen vorbei, bleibt für Grainger & Worrall kaum Zeit zum Ausruhen. Der Wettlauf um den Erfolg geht mit neuen Aufträgen oder einem anderen Liefertermin weiter.