Mit MAGMASOFT® Ressourcen schonen und die Umwelt schützen

Für den brasilianische Armaturen- und Brausespezialisten Docol ist Nachhaltigkeit ein fester Bestandteil der Unternehmenspolitik. Seine Maßnahmen zielen darauf ab, den Rohstoff- und Energieverbrauch zu reduzieren, sowie die Umweltbelastung zu verringern. Um einen aktiven Beitrag zum Umweltschutz zu leisten, hat sich das Unternehmen für den Einsatz der numerischen Simulation mit MAGMASOFT® entschieden.

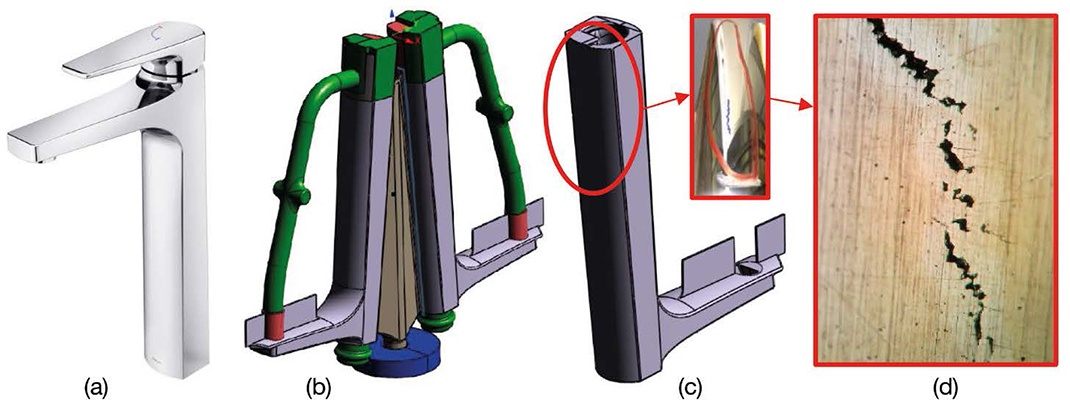

Anhand des folgenden Beispiels wird deutlich, wie Docol durch die virtuelle Simulation die Ausschussrate bei der Produktion eines Einhebelmischers reduzieren konnte. Bild 1a zeigt den Mischer „Lift“, dessen Körper im Niederdruckguss-Verfahren aus einer Kupfer-Zink-Legierung gegossen wird. Das Gussstück wies im hinteren Bereich systematisch Warmrisse auf, die die Oberfläche des Teils beeinträchtigten, (Bild 1c). Warmrisse entstehen am Ende der Erstarrung, verlaufen üblicherweise entlang der Korngrenzen und die Bruchfläche ist interkristallin. Dieser Entstehungsmechanismus ist häufig an der Rissform zu erkennen, die im fertigen Bauteil „gezackt“ ist (Bild 1d).

Um die optimale Lösung zu finden, wandte sich Docol an die MAGMA mit der Frage: Was ist der geeignete Weg, um die Einflussfaktoren auf die Warmrissneigung zu finden? Ziel war, den Ausschuss auf die Hälfte zu reduzieren und dadurch den Materialverbrauch zu verringern. Zeitgleich sollte die Vorlaufzeit in der Produktion systematisch verkürzt werden.

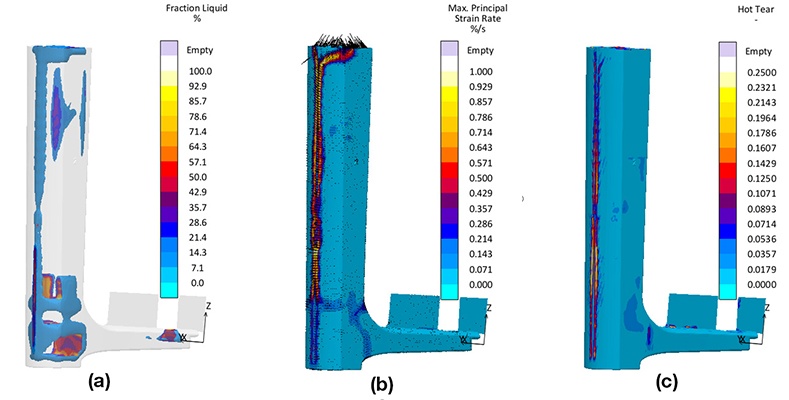

In MAGMASOFT® wurde zunächst das Ergebnis 'Hot Tear' untersucht. 'Hot Tear' beschreibt das Risiko für Warmrisse, indem es die Dehnrate während der Erstarrung ab dem Zeitpunkt auswertet, an dem keine weitere Speisung durch das dendritische Netz mehr möglich ist. Die Warmrissneigung ist daher abhängig vom flüssigen Anteil der Schmelze und der lokal auftretenden Dehnrate.

Bild 2 zeigt die entsprechende Ausgangssituation: Im hinteren Bereich des Bauteils ist noch teilerstarrte Schmelze vorhanden, während das Material außen bereits vollständig erstarrt ist. D. h. hier reichen schon geringfügige Spannungen aus, um plastische Verformungen oder Risse zu bilden. Über die gesamte Höhe des Einhebelmischers liegen in noch nicht erstarrten Bereichen (Bild 2a) erhöhte Dehnraten vor (Bild 2b), die wiederum eine hohe Warmrissneigung verursachen (Bild 2c).

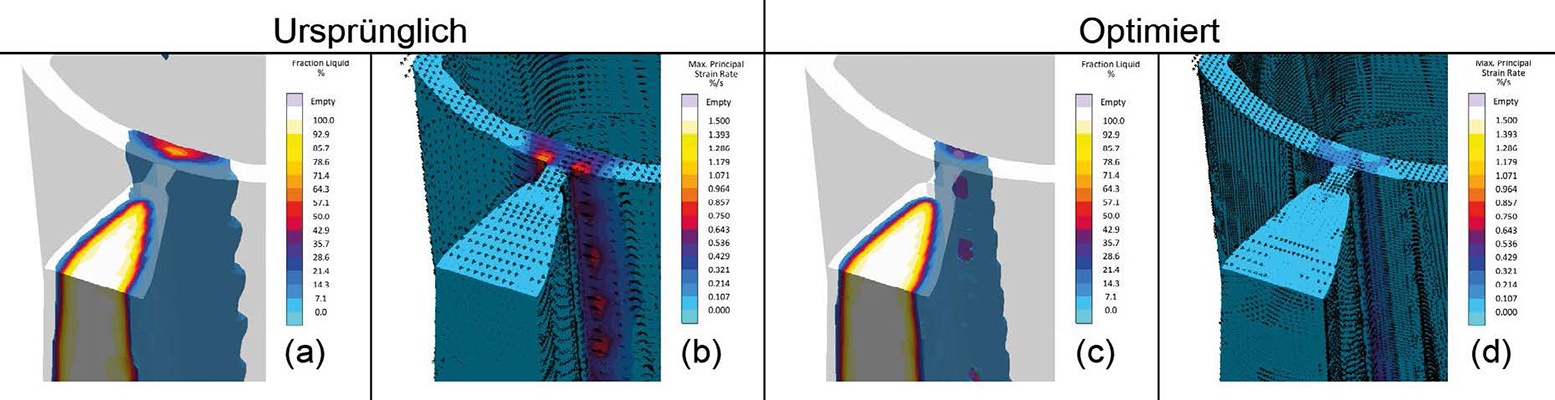

Ausgehend von dieser Ergebnisanalyse setzte Docol einen virtuellen Versuchsplan mit MAGMASOFT® auf, mit dem Ziel, den Einfluss von Geometrievariationen auf die Warmrissneigung zu untersuchen. Dazu wurde die Geometrie am Anschnitt (Dicke und Radius) und im Gussstück (Wandstärke) parametrisiert. Hierbei war jedoch zu beachten, dass die Änderung der Gieß- und Prozessparameter nicht dazu führt, dass erhöhte Schwindungsporositäten im kritischen Bereich entstehen. Bei der Auswertung der 25 von MAGMASOFT® berechneten verschiedenen Designs zeigte sich, dass das Design 20 in Bezug auf die Warmrisse die optimale Variante ist: geringere Dehnraten (dargestellt durch das Ergebnis 'Max Principal Strain Rate') sowie weniger Flüssiganteil ('Fraction Liquid') im untersuchten Bereich. Bild 3 vergleicht die Ergebnisse der ursprünglichen und der optimierten Version des Projekts. Die Warmrissneigung geht deutlich zurück und die Schwindungsporosität bleibt auf einem niedrigen Niveau stabil. Das Ziel ist erreicht!

Mit der Geometrieänderung ließen sich der Ausschuss um 70 % und das Gewicht um 8 % reduzieren. Neben der robusten Fertigung und der Berücksichtigung der gewünschten Qualitätsanforderungen ergaben sich weitere Vorteile bzgl. der Nachhaltigkeit: Sowohl der Verbrauch als auch die Entsorgung von Sand und Harzen wurden minimiert. Zudem konnte der Verbrauch an Wasser, elektrischer Energie, Poliermittel und Flüssiggas reduziert werden. Es zeigt sich: Die Natur zu schonen und umweltbewusst zu agieren, kann so leicht sein – wenn die richtigen Werkzeuge vorhanden sind.

Über Docol

Docol is a Brazilian company manufacturing faucets and valves. They are a pioneer in solutions that help save water and the first Brazilian company in this segment that operates in the international market. Docol can look back on a 60-year history. Meanwhile, the company sells its products on five continents.