Umfassende Problemlösung für ein Festplattengehäuse

Eine mittelgroße japanische Druckgießerei ist ein Spezialist für die Herstellung von Festplatten.

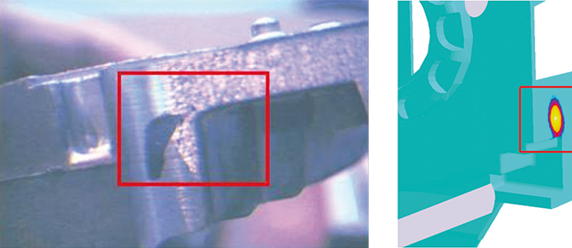

Mit einer Gesamtfertigung von einer halben Million Laufwerken pro Woche traten an einem 3,5“ Modell hohe Ausschusszahlen auf. Dabei gab es offensichtlich mehrere Ursachen: Kaltlauf, speisungsbedingte Porositäten in den Seitenwänden und Gaseinschlüsse in den Teilen aus einer der Kavitäten.

Innerhalb von drei Wochen wurden fünf unterschiedliche Modifikationen durch Simulation untersucht, noch bevor sie im Einsatz getestet wurden. Die Berechnungen für den existierenden Prozess zeigten sowohl die Oberflächenfehler als auch die Porositäten auf. Die erste vorgeschlagene Veränderung war eine Verkürzung des Anschnittes, um die Schmelze mehr über das Gussteilzentrum zu füllen. Die Gaseinschlüsse wurden durch eine Veränderung einer Fließhilfe vermieden. Die Speisungsprobleme wurden durch Anpassung der Kühlung und Einbringen von Punktkühlungen an der massiven Seitenwand beseitigt. Der ursprüngliche Ausschuss von 15 % wurde durch die Maßnahmen erfolgreich auf 0,5 % reduziert.