Umkonstruktion des Gießsystems reduziert Verzug

MWM INTERNATIONAL Brazil ist Teil des nord-amerikanischen Unternehmens American Navistar International, das in seinem 56-jährigen Bestehen bereits mehr als 3,6 Millionen Motoren produziert hat und heute 2300 Mitarbeiter beschäftigt. In Brasilien fertigt MWM International hauptsächlich Dieselmotoren an drei industriellen Standorten.

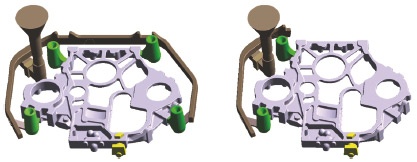

Für das Grauguss-Verteilergehäuse eines Motors vom Typ Acteon 6.12 TCE (Dimensionen: 653 x 457 x 62,5 mm, Gewicht: 17,2 kg) sollte eine neue Befestigungstechnologie für die notwendige Bearbeitung eingeführt werden. Hierzu musste das Gussteil überarbeitet werden. Ziel war es, die Produktivität von Bearbeitung und Fertigung zu optimieren. Im Rahmen der Umsetzung stellte MWM International einen Verzug des Gussteils fest, der zu Ausschuss und Ausfallzeiten während der Fertigung aufgrund unzureichender Bearbeitungszugaben führte. Dieser Verzug war unproblematisch, solange das ursprüngliche, mechanische Befestigungssystem verwendet wurde. Für die neue, magnetische Befestigung waren die Gussteiltoleranzen jedoch nicht akzeptabel. MWM International wandte sich an MAGMA mit der Bitte, den gegenwärtigen Gießprozess zu analysieren und die Ursache für den Verzug des Gussteils zu finden.

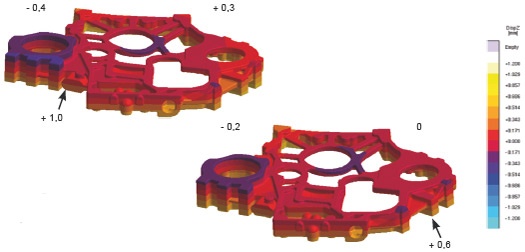

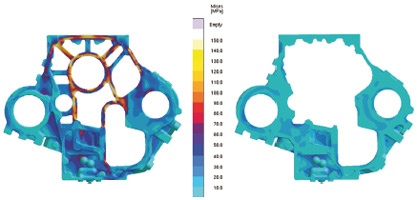

Die Simulationsergebnisse zeigten einen Verzug von bis zu 1,4 mm sowie Eigenspannungen, die durch die Gussteil-Geometrie sowie hauptsächlich durch das steife Gießsystem verursacht wurden. Für das Anschnitt- und Speisungssystem wurden daraufhin Alternativen unter Berücksichtigung des Verzugs entwickelt.

Die einfachste Lösung war, den gesamten Lauf zu kürzen, da dessen Länge den Verzug des Gussteils verursachte. Die wesentliche Prozessbeschränkung lag in einer erhöhten Gefahr für das Auftreten von Kaltlauf während der Füllung sowie von Mikroporositäten in Materialanhäufungen, da auch gleichzeitig Speiser reduziert werden sollten. Die veränderte Konstruktion reduzierte den Gussteilverzug von 1,4 mm auf 0,8 mm.

Die Simulation mit MAGMASOFT® bestätigte schließlich, dass das neue Gießsystem zu einem besseren Ausbringen ohne Qualitätseinschränkungen führte. Bei der Auswertung der Ergebnisse wurden außerdem hohe Spannungen in den zentralen Verstärkungsrippen des Gussteils festgestellt. Lässt man die Verstärkungsrippen komplett weg, treten die Spannungen im Gussteil nicht mehr auf. Im Gespräch mit den Konstrukteuren stellte sich heraus, dass die Verstärkung vor 15 Jahren lediglich aus Fertigungsgründen eingefügt worden war, denn sie sollte das Gussteil „steifer“ und damit weniger anfällig für Verzug machen. Die Verstärkungsrippen waren somit rein funktional nicht notwendig. Tatsächlich verursachte die „Versteifung“ des Gussteils eher Probleme, da sie die Rissanfälligkeit erhöhte. Daher wurde das Verteilergehäuse umkonstruiert und die Innenrippen komplett entfernt. Dadurch wurden kritische Spannungen vermieden und zusätzlich das Gewicht des Gussteils und somit auch das des Motors verringert.

Die mit dem neuen Gießsystem produzierten Prototypen wurden mit Hilfe des neuen, magnetischen Befestigungssystems bearbeitet. Es traten keine Verzugsprobleme auf.

„Der Einsatz von MAGMASOFT® ermöglichte es MWM International, gleichzeitig Produktivität und Qualität für das Gussteil zu verbessern sowie das Verzugsproblem zu lösen. Die Gewichtsreduzierung, die durch das neue Gießsystem erreicht wurde, und die Umkonstruktion des Teils führten zu einer beträchtlichen Kostenreduzierung. Wir werden nun diese Erfahrung nutzen, um auch ähnliche Gussteile umzukonstruieren,“ sagt Rinaldo Perini, Forschungsingenieur bei MWM International.