MAGNA Digitech - Erfolg durch kontinuierliche Verbesserung!

Für MAGNA Digitech war die Optimierung ihrer Lagerschalen-Fertigung eine der ersten MAGMASOFT®-Anwendungen. Lagerschalen werden in der indischen MAGNA Gießerei seit 1995 hergestellt. Seither ist die Nachfrage nach diesem Produkt kontinuierlich gestiegen, und zwar von einigen Tausend Stück auf mehr als eine Million Teile pro Jahr.

MAGNA Digitech nutzt MAGMASOFT® und MAGMAiron seit 2006. Die Software hat sich als äußerst hilfreich erwiesen, denn mit ihrer Hilfe wird nicht nur das Gießsystem bereits laufender Teile optimiert, sondern auch Modelle für neue Gussteile schneller ausgelegt und eingerichtet.

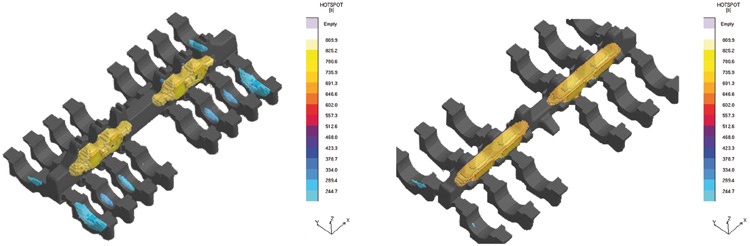

Das bisherige Modell für die Lagerschalenfertigung hatte 21 Teile und war seit 2003 in Gebrauch, nachdem das ursprüngliche Modell von 1995 bereits leicht verändert worden war. Das Ausbringen für diese Modellplatte lag bei 58%, die Ausschussrate im Mittel bei 9%. Hauptursache für Gussfehler waren Einschlüsse,Vererzungen und Penetrationen. Die monatliche Liefermenge lag bei insgesamt 80.000 gegossenen Lagerschalen. Die erste Bewertung des Modells mit Hilfe von MAGMASOFT® ergab, dass Einschlüsse und Vererzungen durch einen ungünstigen Strömungsverlauf verursacht wurden. Das wurde durch die virtuellen Tracerteilchen deutlich, die Turbulenzen im Anschnittsystem während der Formfüllung anzeigten. Eine große freie Oberfläche im Anschnittsystem führte hierbei zu Oxidationen und letztendlich zur Ausbildung von Schlacke und Einschlüssen. Eine sorgfältige Analyse und weitere Simulationen mit MAGMASOFT® ergaben, dass lediglich geringfügige Modifikationen nötig waren, um den Strömungsverlauf der Schmelze in der Form zu verbessern. So sorgte ein keilförmiger Anschnitt dafür, dass große freie Oberflächen vermieden werden konnten. Eine leichte Veränderung des Anschnittendes sowie eine Verlagerung des Verbindungsstücks zwischen den Teilen führten zu einer verbesserten Formfüllung und einer Verringerung von Turbulenzen. Diese geringfügigen Veränderungen ermöglichten eine Reduzierung der Ausschussrate von 9% auf nur noch 5%.

Die Ingenieure bei MAGNA waren jedoch mit dem erzielten Ergebnis noch nicht zufrieden. Sie wollten weitere Verbesserungen beim Kreislaufanteil und bei der Produktivität mit Hilfe von MAGMASOFT® erzielen. Ein neues Modell mit 28 Formnestern lieferte dieselbe Gussqualität mit einem besseren Ausbringen von rund 64% - also 6% mehr als zuvor. Eine zweite durchgängige Verbesserung mit dann 32 Kavitäten wurde durch eine Änderung der Kerndesigns erzielt. Mit diesen zusätzlichen 4 Teilen pro Form ergab sich ein Produktivitätszuwachs um weitere 14%.

Die Gießprozess-Simulation der Lagerschalen mit MAGMASOFT® hatte bei MAGNA Digitech verschiedene positive Effekte: sie führte zu Einsparungen durch eine Reduzierung der Modelländerungskosten, sie verminderte die Ausschussrate und verbesserte das Ausbringen. Zusätzlich wurden Produktivitätszuwächse erreicht.

Die Anwendung von MAGMASOFT® lieferte Einsparungen, durch die MAGNA Digitech die Investition in die Software bereits nach etwa sechs Monaten vollständig amortisiert hatte.