Silvan Sanayi A.S. vermeidet Warmrisse in Stahlgusswalzen

Silvan Sanayi A.Ş. wurde 1957 gegründet und gehört zu den namhaftesten Gießereien in der Türkei. Die jährliche Produktionskapazität liegt bei 10.000 t. Silvan ist auf die Fertigung von hitzebeständigem und verschleißfestem Stahlguss spezialisiert, der hauptsächlich in der Zementindustrie, in Walzwerken, und in Brechmaschinen für den Bergbau sowie Verbrennungsöfen Anwendung findet. 70 % der Produkte werden nach Westeuropa, Nordamerika und in den Mittleren und den Fernen Osten exportiert. Seit 2008 setzt Silvan MAGMASOFT® ein.

Warmrisse sind eine der Hauptursachen für Ausschuss in Stahlgießereien. In vielen Fällen kann das Problem technisch durch Reparaturschweißen beseitigt werden, was zu zusätzlichen Kosten und eventuell auch Lieferverzögerungen führt. Darüber hinaus wird vom Kunden der Umfang erlaubter Schweißarbeiten häufig eingeschränkt. Daher ist die beste Vorgehensweise immer, das Problem von vornherein zu vermeiden und nicht nachträglich reparieren zu müssen.

Typischerweise entstehen Warmrisse im Bereich der Solidustemperatur aufgrund unvollständiger Speisung und geringer mechanischer Festigkeit des Werkstoffs bei hohen Temperaturen. Gefördert werden Warmrisse durch Schwindungsbehinderung des Gussteils oder auch starke Wandstärkenunterschiede.

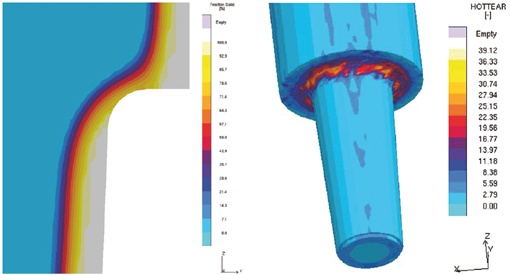

Silvan stellte in einer ihrer 4,5 m hohen und 15 t schweren Walzen Warmrissprobleme fest. Das Gussteil hatte einen langen Riss am Walzenzapfen im Übergangsbereich. Zur Analyse der Ursachen der Risses nutzte Silvan MAGMASOFT®, um den Prozessablauf genauer zu untersuchen. Verschiedene Ergebnisse aus der Spannungssimulation zeigten Silvan die kritischen Bereiche im Gusseil klar auf. Dabei wurden sowohl das Warmrisskriterium als auch Hauptdehnungen und Dehnraten im Erstarrungsintervall zu Rate gezogen. Der scharfe Geometrieübergang vom Zapfen zum Ballen führte zu einer lokal verminderten Erstarrungsgeschwindigkeit im Gussteil. Daher konnte sich im Bereich des Risses nur eine sehr dünne, erstarrte Randschale ausbilden. Oberhalb und unterhalb des Überganges war die Wärmeabgabe der Walze an die Kokille viel höher. Die Schwindung während der weiteren Erstarrung führte zu zusätzlichen Dehnungen im Erstarrungsintervall, denen der erstarrende Werkstoff nicht standhalten konnte. Die Simulation zeigte, dass das Rissproblem für das gegebene Walzendesign nur durch Veränderung des Erstarrungsverlaufs gelöst werden konnte. Silvan untersuchte dazu mit MAGMASOFT® unterschiedliche Konstruktionsvarianten für die Kokille, um deren Auswirkungen auf das Gussteil zu ermitteln.

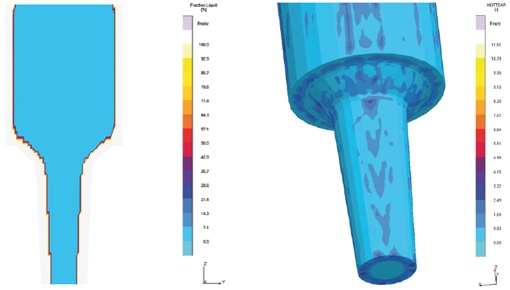

Die Simulationsergebnisse des optimierten Kokillendesigns zeigten kein erhöhtes Risiko für die Ausbildung von Warmrissen in den kritischen Bereichen mehr. Aufgrund der Simulationsuntersuchungen konnte Silvan weiteren Ausschuss für die großen Gusswalzen vermeiden - und dadurch seine Wettbewerbsfähigkeit auf dem internationalen Gießereimarkt verbessern.