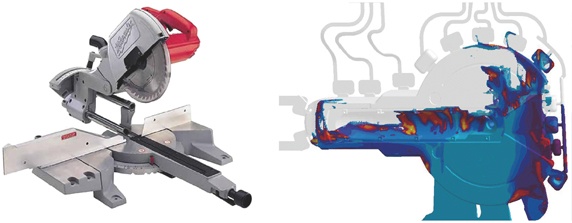

Absicherung des Serienanlaufs für eine Säge

Die ersten Gießversuche mit einem neuen Werkzeug für eine Kappsäge waren vielversprechend. Dies änderte sich mit Produktionsbeginn, da die Teile nach der Bearbeitung immer wieder kleine Porositäten aufwiesen, die auf Lufteinschlüsse zurückzuführen waren. Die Freiheitsgrade für dringliche Änderungen im Werkzeug waren beschränkt der Gießer änderte Prozessparameter, Anschnitte wurden zugeschweißt und wieder geöffnet. Da keine der Maßnahmen griff, war der Anlauf der Serienfertigung für die Säge stark gefährdet.

Zu diesem Zeitpunkt wurde MAGMA um Hilfe gebeten, um zunächst die Gründe für die Fehler mit der Simulation zu ermitteln. Da die Ergebnisse die Fehler direkt zeigten, wurde ein virtuelles Versuchsprogramm (DOE) aufgesetzt, in dem die Laufgeometrie, die Formentlüftung und andere Fertigungsparameter systematisch untersucht wurden. Die umfangreichen Berechnungen zeigten nicht nur eine Lösung für das Problem auf, sondern führten auch zu einem robusten Fertigungsfenster, so dass der Serienanlauf nicht mehr gefährdet war.